अति परिशुद्धता की खोज आधुनिक उन्नत विनिर्माण की आधारशिला है। सेमीकंडक्टर निर्माण और सटीक मापन से लेकर लेजर प्रसंस्करण और उच्च स्तरीय सीएनसी मशीनिंग तक के क्षेत्रों में, मशीन के आधार की स्थिरता और सटीकता सर्वोपरि है। दोषपूर्ण आधार सीधे अंतिम उत्पाद में कई गुना त्रुटियों का कारण बनता है।

यह आवश्यक मार्गदर्शिका निर्माताओं और खरीद पेशेवरों को जटिल बाजार में सही दिशा में आगे बढ़ने और उच्च श्रेणी के अनुकूलित उत्पादों को सुरक्षित करने के लिए आवश्यक ढांचा प्रदान करती है। ग्रेनाइट मशीन बेसजिससे उनके उच्च मूल्य वाले उपकरणों का दीर्घकालिक प्रदर्शन और विश्वसनीयता सुनिश्चित हो सके।

मशीन बेस की भूमिका को समझना

मशीन का आधार केवल एक साधारण सहायक संरचना से कहीं अधिक है; यह वह महत्वपूर्ण घटक है जो संपूर्ण प्रणाली की ज्यामिति और गतिशील प्रदर्शन को निर्धारित करता है। ग्रेनाइट को अति-सटीकता वाले अनुप्रयोगों के लिए पसंदीदा सामग्री माना जाता है, क्योंकि इसमें उत्कृष्ट अंतर्निहित गुण होते हैं: कम तापीय विस्तार गुणांक, उच्च अवमंदन क्षमता और असाधारण आयामी स्थिरता। ये गुण तापमान में उतार-चढ़ाव और कंपन शोर के प्रभावों को कम करते हैं, जो मशीनिंग में अशुद्धि के दो प्रमुख कारण हैं।

उच्च गुणवत्ता वाले अड्डों के लिए प्रमुख प्रदर्शन संकेतक

कस्टम ग्रेनाइट मशीन बेस का मूल्यांकन करते समय, खरीदारों को गुणवत्ता और प्रदर्शन को परिभाषित करने वाले विशिष्ट, मात्रात्मक इंजीनियरिंग मापदंडों पर ध्यान देना चाहिए। DIN 876 या ISO मानकों जैसे अंतरराष्ट्रीय मानकों का अनुपालन अनिवार्य है; अति-सटीक उपकरणों के लिए, ग्रेड 00 से बेहतर सहनशीलता स्तर की अक्सर आवश्यकता होती है, जिसे लेजर इंटरफेरोमीटर जैसे सटीक मापन उपकरणों द्वारा सत्यापित किया जाता है। कच्चे ग्रेनाइट की गुणवत्ता, आमतौर पर उच्च घनत्व वाली काली किस्में, महत्वपूर्ण है, क्योंकि उच्च घनत्व और महीन दानेदार संरचना बेहतर आयामी स्थिरता से संबंधित होती है। इसके अलावा, बेस की यांत्रिक कंपन को शीघ्रता से समाप्त करने की क्षमता, जिसे उच्च अवमंदन अनुपात द्वारा मापा जाता है, काटने के बलों या मोटर की गति से त्रुटि के प्रसार को रोकने के लिए महत्वपूर्ण है। अंत में, चूंकि अधिकांश उन्नत मशीनों को अद्वितीय ज्यामिति की आवश्यकता होती है, इसलिए आपूर्तिकर्ता की एयर बियरिंग, लीनियर मोटर और गाइड रेल जैसे घटकों को उप-माइक्रोन सटीकता के साथ सीधे ग्रेनाइट की सतह में एकीकृत करने की क्षमता एक उच्च श्रेणी के बेस की परिभाषित विशेषता है।

अच्छे और घटिया आधारों के बीच अंतर

उच्च श्रेणी के, उच्च गुणवत्ता वाले ग्रेनाइट मशीन बेस और एक घटिया बेस के बीच मुख्य अंतर केवल अंतिम पॉलिश में ही नहीं, बल्कि पूरी निर्माण प्रक्रिया और उसके आधार में निहित होता है।

एक उच्च गुणवत्ता वाले बेस में अल्ट्रा-प्रेसिजन लैपिंग का उपयोग मुख्य निर्माण विधि के रूप में किया जाता है, जो अक्सर बहु-चरणीय या रोबोटिक होती है, जबकि निम्न गुणवत्ता वाले उत्पादों में साधारण ग्राइंडिंग और मैनुअल स्क्रैपिंग का उपयोग किया जाता है। यह उन्नत प्रक्रिया कठोर गुणवत्ता नियंत्रण पर आधारित है, जिसमें सख्त तापमान-नियंत्रित वातावरण में लेजर इंटरफेरोमीटर मैपिंग और सत्यापन शामिल है, जो खरीदारों को ट्रेस करने योग्य कैलिब्रेशन रिपोर्ट प्रदान करता है। इसके विपरीत, निम्न गुणवत्ता वाले बेस बुनियादी डायल गेज जांच और सीमित पर्यावरणीय नियंत्रण पर निर्भर करते हैं। सामग्री की गुणवत्ता एक और प्रमुख अंतर है: उच्च श्रेणी के बेस प्रमाणित, प्राकृतिक रूप से परिपक्व, उच्च घनत्व वाले काले ग्रेनाइट से बने होते हैं, जो उचित तनाव राहत के कारण दीर्घकालिक आयामी स्थिरता की गारंटी देते हैं। निम्न गुणवत्ता वाले बेस निम्न श्रेणी के ग्रेनाइट का उपयोग करते हैं जिनमें आंतरिक दोष, अनुचित परिपक्वता हो सकती है, और इसलिए समय के साथ उनमें "क्रीप" या आयामी परिवर्तन होने की संभावना होती है। अंत में, कस्टम एकीकरण क्षमता महत्वपूर्ण है; एक उच्च-गुणवत्ता वाला आपूर्तिकर्ता यह सुनिश्चित करता है कि सटीक रूप से मशीनीकृत इंसर्ट (जैसे टी-स्लॉट या थ्रेडेड छेद) समग्र समतलता से समझौता किए बिना एकीकृत किए जाएं, जबकि घटिया आधारों में अनुचित स्थापना से स्थानीयकृत सामग्री तनाव या असमानता हो सकती है।

बुनियादी गुणवत्ता से समझौता करने की छिपी हुई लागतें

घटिया ग्रेनाइट बेस का चुनाव करने से दीर्घकालिक जोखिम काफी बढ़ जाते हैं, जो शुरुआती लागत बचत से कहीं अधिक नुकसानदायक होते हैं। इसका सबसे तात्कालिक और गहरा प्रभाव मशीनिंग की सटीकता में कमी पर पड़ता है। आवश्यक समतलता या आयामी स्थिरता का अभाव होने पर बेस मशीन की ज्यामिति में व्यवस्थित त्रुटियों का कारण बनता है, जिससे उच्च मूल्य वाले घटकों के लिए निर्धारित टॉलरेंस को पूरा करना असंभव हो जाता है। समय के साथ, अपर्याप्त डैम्पिंग क्षमता के कारण लीनियर गाइड, बेयरिंग और स्पिंडल जैसे महंगे मशीन घटकों में समय से पहले टूट-फूट हो सकती है, जिसके परिणामस्वरूप रखरखाव लागत और डाउनटाइम बढ़ जाता है। इसके अलावा, यदि ग्रेनाइट सामग्री को आंतरिक तनाव को दूर करने के लिए ठीक से एजिंग नहीं किया गया है, तो बेस में ज्योमेट्रिक क्रीप हो सकता है, जो आकार में एक क्रमिक लेकिन महत्वपूर्ण परिवर्तन है जो पूरी मशीन को अति-सटीक कार्य के लिए बेकार कर देता है, जिसके लिए महंगे रीकैलिब्रेशन या पूर्ण प्रतिस्थापन की आवश्यकता होती है। अंततः, एक घटिया नींव उत्पाद की गुणवत्ता से समझौता करती है, स्क्रैप दर बढ़ाती है और सटीकता के लिए निर्माता की प्रतिष्ठा को गंभीर रूप से नुकसान पहुंचाती है।

योग्य आपूर्तिकर्ता का चयन: पैमाने और विशेषज्ञता पर ध्यान केंद्रित करना

आवश्यक तकनीकी दक्षता और उत्पादन क्षमता वाले आपूर्तिकर्ता की पहचान करना बेहद महत्वपूर्ण है। ऐसी कंपनियों की तलाश करें जिनका उत्कृष्ट ट्रैक रिकॉर्ड हो, जो सख्त गुणवत्ता प्रबंधन प्रणालियों के तहत काम करती हों और अत्यधिक अनुकूलन आवश्यकताओं को पूरा करने में सक्षम हों।

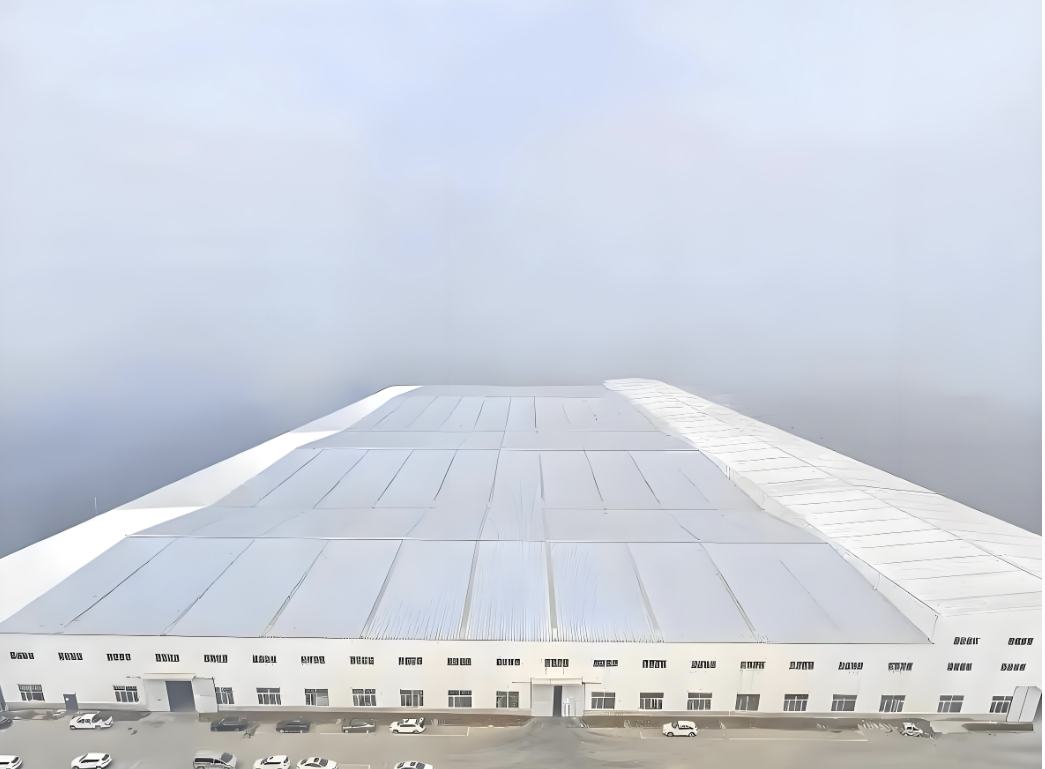

ZHHIMG का गैर-धात्विक अति-सटीकता में बेंचमार्क

इस विशिष्ट क्षेत्र में एक मान्यता प्राप्त अग्रणी के रूप में,झोंगहुई इंटेलिजेंट मैन्युफैक्चरिंग (जिनान) कं, लिमिटेड (ZHHIMG®)यह उत्कृष्ट मशीन बेस बनाने के लिए आवश्यक क्षमताओं का एक बेहतरीन उदाहरण है। 1980 के दशक से, ZHHIMG ने गैर-धातु अल्ट्रा-प्रेसिजन विनिर्माण उपकरणों, विशेष रूप से बड़े पैमाने पर ग्रेनाइट घटकों पर ध्यान केंद्रित किया है।

उनके परिचालन मानक अंतरराष्ट्रीय मानकों का कड़ाई से पालन करते हैं, जिसका प्रमाण ISO 9001 (गुणवत्ता प्रबंधन), ISO 14001 (पर्यावरण प्रबंधन), ISO 45001 (व्यावसायिक स्वास्थ्य और सुरक्षा) और EU CE चिह्न के लिए समवर्ती प्रमाणन है। यह बहुआयामी प्रमाणन इस बात की गारंटी देता है कि उत्पाद न केवल उच्च तकनीकी विशिष्टताओं के अनुरूप निर्मित है, बल्कि इसमें पर्यावरणीय जिम्मेदारी और श्रमिक सुरक्षा का भी ध्यान रखा गया है।

तकनीकी और उत्पादन संबंधी लाभ

ZHHIMG की प्रमुख खूबियाँ कस्टम ग्रेनाइट घटकों की सबसे कठिन आवश्यकताओं को सीधे तौर पर पूरा करती हैं: अत्यधिक बड़े पैमाने पर उत्पादन क्षमता उन्हें असाधारण रूप से बड़े घटकों को संसाधित करने में सक्षम बनाती है, जिससे वे एक इकाई के लिए 100 टन तक या 20 मीटर लंबाई तक के कस्टम ग्रेनाइट के टुकड़े बना सकते हैं। यह क्षमता अगली पीढ़ी की मशीनों के लिए महत्वपूर्ण है, जैसे कि बड़े आकार के डिस्प्ले निर्माण या एयरोस्पेस सिमुलेशन में उपयोग की जाने वाली मशीनें। इसके अलावा, उनकी उच्च मात्रा प्रसंस्करण क्षमता, जो प्रति माह 10,000 सेट तक पहुँचती है, व्यक्तिगत घटकों के लिए आवश्यक सटीकता से समझौता किए बिना बड़े ऑर्डर के लिए गति और स्थिरता सुनिश्चित करती है। आकार और आकृति से परे, ZHHIMG की विशेषज्ञता व्यापक अनुकूलन तक फैली हुई है, जो यांत्रिक और विद्युत तत्वों के जटिल एकीकरण में विशेषज्ञता रखती है, जिसमें ग्रेनाइट बॉडी में छेद, स्लॉट, इंसर्ट और संरचनात्मक हल्केपन के डिजाइन की सटीक मशीनिंग शामिल है, जिससे मशीन टूल की अंतिम असेंबली में निर्बाध संक्रमण सुनिश्चित होता है।

निष्कर्ष: परिशुद्धता में निवेश करना

कस्टम ग्रेनाइट मशीन बेस खरीदने का निर्णय सटीकता, स्थिरता और भविष्य की उत्पादन क्षमता में दीर्घकालिक निवेश है। स्थापित इंजीनियरिंग सिद्धांतों पर ध्यान केंद्रित करके—विशेष रूप से, सटीक टॉलरेंस ग्रेड, बेहतर सामग्री गुणवत्ता और बड़े पैमाने पर जटिल कस्टमाइजेशन के लिए आपूर्तिकर्ता की सत्यापित क्षमता—खरीदार आत्मविश्वास से टॉप रेटेड कस्टम ग्रेनाइट मशीन बेस का चयन कर सकते हैं जो उनके सबसे महत्वपूर्ण अनुप्रयोगों के लिए अटूट आधार के रूप में कार्य करेगा।

कस्टम ग्रेनाइट घटकों और अति-सटीक विनिर्माण समाधानों के बारे में अधिक जानने के लिए, कृपया आधिकारिक वेबसाइट पर जाएँ:https://www.zhhimg.com/

पोस्ट करने का समय: 29 दिसंबर 2025