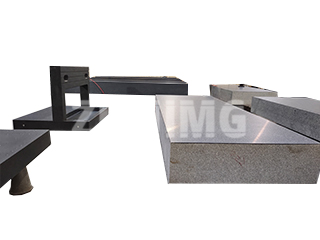

अति परिशुद्धता माप विज्ञान की दुनिया में, ग्रेनाइट मापने का उपकरण—जैसे कि सरफेस प्लेट, स्ट्रेटएज या मास्टर स्क्वायर—पूर्ण समतल संदर्भ होता है। मशीन द्वारा कुशलतापूर्वक तैयार किए गए और समर्पित हस्त-लिपिंग से युक्त ये उपकरण, अपनी स्थिरता और सटीकता के लिए उस सघन, प्राकृतिक रूप से परिपक्व पत्थर के ऋणी हैं जिससे वे बने होते हैं। हालांकि, इन महत्वपूर्ण उपकरणों की जीवन अवधि और निरंतर सटीकता की कोई गारंटी नहीं है; यह नियंत्रित वातावरण और सावधानीपूर्वक परिचालन प्रक्रियाओं का परिणाम है।

झोंगहुई ग्रुप (ZHHIMG®) में, हम यह मानते हैं कि हालांकि हमारा उच्च घनत्व वाला ग्रेनाइट एक उत्कृष्ट आधार प्रदान करता है, फिर भी कई उपयोगकर्ता-पक्षीय कारक सीधे तौर पर यह प्रभावित करते हैं कि कोई सटीक उपकरण कितने समय तक अपनी प्रमाणित सटीकता बनाए रखता है। इन तत्वों को समझना आपके निवेश की सुरक्षा के लिए महत्वपूर्ण है।

ग्रेनाइट की दीर्घायु के लिए प्राथमिक खतरे

ग्रेनाइट के मापन चबूतरे का क्षरण अक्सर सामग्री की खराबी के बजाय यांत्रिक और पर्यावरणीय तनावों के कारण होता है।

- अनुचित भार वितरण: अत्यधिक या असमान दबाव, विशेष रूप से जब प्लेटफ़ॉर्म के किसी एक क्षेत्र पर केंद्रित होता है, तो स्थानीय घिसाव या मामूली, दीर्घकालिक विकृति का कारण बन सकता है। ऐसा अक्सर तब देखा जाता है जब भारी वर्कपीस को बार-बार एक ही स्थान पर रखा जाता है, जिससे घटक की कार्यशील सतह अपनी आदर्श समतलता खो देती है।

- पर्यावरणीय प्रदूषण: एक छोटा सा टुकड़ा, धातु का बुरादा या घर्षणकारी धूल कण ग्रेनाइट और वर्कपीस के बीच सैंडपेपर की तरह काम कर सकता है। एक अस्वच्छ कार्य वातावरण न केवल माप में तुरंत त्रुटियां उत्पन्न करता है, बल्कि ग्रेनाइट की सतह के घिसाव को भी तेजी से बढ़ाता है, जिससे इसकी सटीक सेवा अवधि सीधे कम हो जाती है।

- वर्कपीस की सामग्री और सतह की गुणवत्ता: मापी जा रही सामग्री की संरचना और फिनिश घिसावट दर में महत्वपूर्ण भूमिका निभाती है। तांबा और एल्युमीनियम जैसी नरम सामग्री कम घिसावट उत्पन्न करती हैं, जबकि कठोर सामग्री, विशेष रूप से कच्चा लोहा, ग्रेनाइट पर काफी अधिक घिसावट का कारण बन सकती हैं। इसके अलावा, खराब सतह खुरदरापन (खुरदरी फिनिश) वाले वर्कपीस बारीक पॉलिश किए गए ग्रेनाइट प्लेटफॉर्म को खरोंच सकते हैं, जिससे संदर्भ तल स्थायी रूप से क्षतिग्रस्त हो सकता है।

- परिचालन में दुरुपयोग और घर्षण: ग्रेनाइट की सतह की कठोरता स्वाभाविक रूप से कम होती है, जो इसके गैर-चुंबकीय और गैर-संक्षारक गुणों के लिए फायदेमंद है, लेकिन साथ ही घर्षण से घिसावट का कारण भी बनती है। किसी वस्तु या संदर्भ उपकरण को सतह पर बार-बार आगे-पीछे हिलाने जैसी तकनीकें—उठाकर रखने के बजाय—घर्षण उत्पन्न करती हैं, जिससे ग्रेनाइट की ऊपरी परत तेजी से खराब हो जाती है। इससे यह नियम पुष्ट होता है: ग्रेनाइट मापने के उपकरण यंत्र हैं, वर्कबेंच नहीं।

परिशुद्ध विनिर्माण: सहायक मशीनरी की अनिवार्यता

उच्च गुणवत्ता और उच्च सटीकता वाले ग्रेनाइट मापने के उपकरण का निर्माण पत्थर की गुणवत्ता के साथ-साथ सहायक प्रसंस्करण मशीनरी की सटीकता पर भी उतना ही निर्भर करता है।

अंतिम उत्पाद की सटीक माप सुनिश्चित करने के लिए, पत्थर प्रसंस्करण मशीनरी के प्रत्येक घटक का मापन मानकों के अनुसार रखरखाव आवश्यक है। इसके लिए मशीन असेंबली के आयामों की बार-बार जाँच और तकनीकी क्लीनरूम प्रक्रियाओं का कड़ाई से पालन करना अनिवार्य है। किसी भी प्रकार का पत्थर प्रसंस्करण शुरू होने से पहले, उपकरण का परीक्षण करके उसकी सामान्य कार्यप्रणाली की पुष्टि करना आवश्यक है। मशीन के दोषपूर्ण संचालन से न केवल क्षति का खतरा होता है, बल्कि इससे मूल्यवान, चयनित ग्रेनाइट सामग्री की बर्बादी भी हो सकती है।

मशीनरी के आंतरिक घटकों—स्पिंडल बॉक्स से लेकर लिफ्टिंग मैकेनिज्म तक—का रखरखाव अत्यंत महत्वपूर्ण है। किसी भी कार्य से पहले, बियरिंग और लीड स्क्रू असेंबली सहित सभी संपर्क सतहों पर सटीक रूप से लुब्रिकेशन लगाना आवश्यक है। कनेक्शनों पर कोई निशान या खरोंच नहीं होनी चाहिए, और किसी भी आंतरिक जंग या संदूषण को सावधानीपूर्वक साफ करके जंगरोधी कोटिंग से उपचारित किया जाना चाहिए ताकि कोई बाहरी पदार्थ ग्राइंडिंग प्रक्रिया को बाधित न करे।

यांत्रिक असेंबली की गुणवत्ता की महत्वपूर्ण भूमिका

ग्रेनाइट को संसाधित करने के लिए उपयोग की जाने वाली मशीनरी की गुणवत्ता सीधे अंतिम ग्रेनाइट उत्पाद की स्थिरता से जुड़ी होती है। इसके लिए यांत्रिक संयोजन विवरणों पर कठोर ध्यान देने की आवश्यकता होती है:

- बेयरिंग और सील की अखंडता: असेंबली से पहले, बेयरिंग को जंग रोधी एजेंटों को हटाने के लिए अच्छी तरह से साफ किया जाना चाहिए और सुचारू घूर्णन के लिए जांचा जाना चाहिए। बेयरिंग इंस्टॉलेशन के दौरान लगाया गया बल समान, सममित और उपयुक्त होना चाहिए, जिससे रेसवे पर तनाव न पड़े और यह सुनिश्चित हो कि अंतिम सिरा शाफ्ट के लंबवत हो। सील को घुमाव से बचाने के लिए उनके खांचों में समानांतर रूप से दबाया जाना चाहिए, जिससे प्रसंस्करण मशीन में ढीलापन और अस्थिरता आ सकती है।

- गति प्रणालियों का संरेखण: पुली प्रणालियों जैसे घटकों के लिए, अक्षों का पूर्णतः समानांतर और संरेखित होना आवश्यक है ताकि असमान तनाव, बेल्ट का फिसलना और तीव्र घिसावट को रोका जा सके—ये सभी कंपन का कारण बनते हैं जो ग्रेनाइट की सटीक लैपिंग को प्रभावित करते हैं। इसी प्रकार, मशीन कनेक्शनों पर संपर्क सतहों की समतलता और सही संपर्क की जाँच की जानी चाहिए और यदि कोई विकृति या खुरदरापन पाया जाता है तो उसकी मरम्मत की जानी चाहिए।

संक्षेप में, ग्रेनाइट मापने का उपकरण एक टिकाऊ लेकिन सटीक संदर्भ मानक है। इसकी असाधारण जीवन अवधि उच्च गुणवत्ता वाले ZHHIMG® काले ग्रेनाइट, परिचालन स्वच्छता पर कड़े नियंत्रण, वर्कपीस की उचित हैंडलिंग और सटीक मशीनरी के सावधानीपूर्वक रखरखाव का परिणाम है, जो इसे अंतिम प्रमाणित सटीकता तक पहुंचाती है।

पोस्ट करने का समय: 30 अक्टूबर 2025