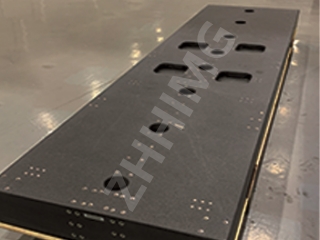

ग्रेनाइट अपने उत्कृष्ट गुणों जैसे उच्च शक्ति, कठोरता और ऊष्मीय स्थिरता के कारण विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है। हाल के वर्षों में, कई पीसीबी ड्रिलिंग और मिलिंग मशीन निर्माताओं ने संचालन के दौरान ऊष्मा संचय को कम करने के लिए अपनी मशीनों में ग्रेनाइट तत्वों का उपयोग करना शुरू कर दिया है।

पीसीबी ड्रिलिंग और मिलिंग मशीन के संचालन में सबसे बड़ी चुनौतियों में से एक है ऊष्मा का संचय। मशीन के ड्रिलिंग और मिलिंग टूल्स के तीव्र गति से घूमने से काफी मात्रा में ऊष्मा उत्पन्न होती है, जिससे टूल और पीसीबी बोर्ड को नुकसान हो सकता है। यह ऊष्मा मशीन की संरचना में भी फैल जाती है, जिससे अंततः मशीन की सटीकता और जीवनकाल कम हो सकता है।

ऊष्मा संचय से निपटने के लिए, पीसीबी ड्रिलिंग और मिलिंग मशीन निर्माता अपनी मशीनों में ग्रेनाइट के तत्वों को शामिल करने लगे हैं। ग्रेनाइट की तापीय चालकता उच्च होती है, जिसका अर्थ है कि यह अन्य सामग्रियों की तुलना में ऊष्मा को अधिक कुशलता से अवशोषित और उत्सर्जित कर सकता है। यह गुण मशीन की संरचना के तापमान को नियंत्रित करने में मदद करता है, जिससे अत्यधिक गर्मी और ऊष्मा से होने वाले नुकसान का खतरा कम हो जाता है।

अपनी ऊष्मीय चालकता के अलावा, ग्रेनाइट में उच्च स्तर की आयामी स्थिरता भी होती है। इसका अर्थ है कि यह अत्यधिक तापमान में भी अपना आकार और आकृति बनाए रख सकता है। पीसीबी ड्रिलिंग और मिलिंग मशीनें अक्सर उच्च तापमान पर काम करती हैं, और ग्रेनाइट तत्वों का उपयोग यह सुनिश्चित करता है कि मशीन समय के साथ अपनी सटीकता और विश्वसनीयता बनाए रखे।

पीसीबी ड्रिलिंग और मिलिंग मशीनों में ग्रेनाइट तत्वों का उपयोग करने का एक अन्य लाभ कंपन को कम करने की उनकी क्षमता है। ग्रेनाइट एक सघन और ठोस पदार्थ है जो मशीन संचालन के दौरान उत्पन्न कंपन को अवशोषित और फैला सकता है। यह गुण मशीन की सटीकता और परिशुद्धता में सुधार कर सकता है, जिसके परिणामस्वरूप उच्च गुणवत्ता वाले और अधिक सुसंगत पीसीबी उत्पाद प्राप्त होते हैं।

निष्कर्षतः, पीसीबी ड्रिलिंग और मिलिंग मशीनों में ग्रेनाइट तत्वों के उपयोग से कई लाभ होते हैं जो मशीन की विश्वसनीयता, सटीकता और स्थायित्व को बेहतर बनाने में सहायक होते हैं। इसकी उच्च तापीय चालकता, आयामी स्थिरता और कंपन-अवरोधक गुण ऊष्मा संचय को कम करने, सटीकता बनाए रखने और पीसीबी उत्पादों की गुणवत्ता में सुधार करने में मदद करते हैं।

पोस्ट करने का समय: 18 मार्च 2024