निर्माण और उद्योग के क्षेत्र में, ग्रेनाइट का व्यापक रूप से उपयोग किया जाता है क्योंकि यह कठोर, सघन, अम्ल-क्षार प्रतिरोधी और मौसम प्रतिरोधी होता है। ग्रेनाइट के रंग का उसके घनत्व पर क्या प्रभाव पड़ता है और औद्योगिक सटीक उपकरणों के क्षेत्र में अधिक स्थिर ग्रेनाइट का चयन कैसे किया जाए, इस पर विस्तृत विश्लेषण प्रस्तुत किया गया है।

ग्रेनाइट के रंग और घनत्व के बीच संबंध

ग्रेनाइट मुख्य रूप से क्वार्ट्ज, फेल्डस्पार और अभ्रक जैसे खनिजों से बना होता है, और इसका रंग इसमें मौजूद घटकों के प्रकार और मात्रा पर निर्भर करता है। घनत्व के दृष्टिकोण से, रंग और घनत्व के बीच एक निश्चित संबंध है, लेकिन यह प्रत्यक्ष कारण-कार्य संबंध नहीं है।

खनिज संरचना में अंतर: हल्के रंग केधूसर-सफेद और मांसल लाल रंग के ग्रेनाइट में अक्सर क्वार्ट्ज और फेल्डस्पार की मात्रा अधिक होती है। इन दोनों खनिजों का घनत्व अपेक्षाकृत अधिक और स्थिर होता है। क्वार्ट्ज का घनत्व 2.6 से 2.7 ग्राम/सेमी³ तक होता है, जबकि फेल्डस्पार का घनत्व प्रकार के आधार पर 2.5 से 2.8 ग्राम/सेमी³ तक होता है। इन खनिजों की प्रचुरता के कारण हल्के रंग के ग्रेनाइट का कुल घनत्व बढ़ जाता है। काले और हरे रंग के गहरे ग्रेनाइट में अक्सर लौह और मैग्नीशियम खनिजों के साथ-साथ एम्फीबोल और बायोटाइट जैसे गहरे रंग के खनिज भी अपेक्षाकृत अधिक मात्रा में पाए जाते हैं। एम्फीबोल का घनत्व लगभग 3.0-3.4 ग्राम/सेमी³ और बायोटाइट का घनत्व लगभग 2.7-3.1 ग्राम/सेमी³ होता है। हालांकि, जब गहरे ग्रेनाइट में भारी धातु तत्व (जैसे लोहा और मैंगनीज) अधिक मात्रा में होते हैं, तो इसका घनत्व बढ़ जाता है।

क्रिस्टलीकरण की डिग्री और संरचनात्मक प्रभाव: रंग कभी-कभी ग्रेनाइट के क्रिस्टलीकरण की डिग्री और संरचना में अंतर को दर्शाता है। उच्च क्रिस्टलीकरण डिग्री और सघन संरचना वाले ग्रेनाइट का रंग अपेक्षाकृत एकसमान और स्थिर होता है, और इसका घनत्व भी अपेक्षाकृत अधिक होता है। ऐसा इसलिए है क्योंकि खनिज कण आपस में सटे होते हैं और प्रति इकाई आयतन में उनका द्रव्यमान अधिक होता है। कम क्रिस्टलीकरण और ढीली संरचना वाले ग्रेनाइट का रंग धब्बेदार और असमान हो सकता है, इसमें कई आंतरिक रिक्त स्थान हो सकते हैं, और इसका घनत्व अपेक्षाकृत कम होता है।

औद्योगिक परिशुद्धता उपकरणों के क्षेत्र में ग्रेनाइट का चयन

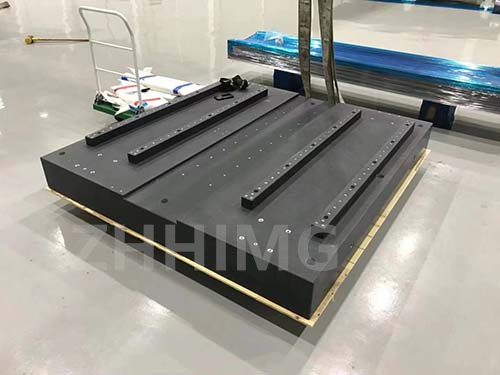

औद्योगिक परिशुद्धता उपकरणों के क्षेत्र में, ग्रेनाइट के लिए स्थिरता की आवश्यकताएँ अत्यंत उच्च होती हैं। आमतौर पर, उपयुक्त ग्रेनाइट का चयन कई कारकों पर व्यापक रूप से विचार करने के बाद किया जाता है:

खनिज संरचना और संघटन: उच्च मात्रा में क्वार्ट्ज़ और फेल्डस्पार से युक्त और समान रूप से वितरित ग्रेनाइट को प्राथमिकता दी जाती है। इस प्रकार के ग्रेनाइट की आंतरिक संरचना स्थिर होती है, जो आंतरिक तनाव में परिवर्तन के कारण होने वाले विरूपण को प्रभावी ढंग से कम कर सकती है और उपकरण के दीर्घकालिक स्थिर संचालन को सुनिश्चित करती है। साथ ही, उच्च क्रिस्टलीकरण, महीन और समान कणों तथा सघन संरचना वाला ग्रेनाइट बेहतर विकल्प है। दीर्घकालिक उपयोग और बल प्रयोग के दौरान, यह सटीकता को बेहतर बनाए रखता है और उपकरण की सटीकता पर अपने स्वयं के संरचनात्मक परिवर्तनों के प्रभाव को कम करता है।

भौतिक प्रदर्शन संकेतक: ग्रेनाइट में जल अवशोषण की दर कम होनी चाहिए, सामान्यतः 0.5% से कम, ताकि जल अवशोषण के कारण आयतन विस्तार और शक्ति में कमी जैसी समस्याओं से बचा जा सके, जो उपकरण की सटीकता को प्रभावित कर सकती हैं। ऊष्मीय प्रसार गुणांक कम होना चाहिए। आदर्श रूप से, तापमान में बदलाव के कारण होने वाले आयामी परिवर्तनों को कम करने के लिए यह 8×10⁻⁶/℃ से कम होना चाहिए। इसके अलावा, संपीडन शक्ति उच्च होनी चाहिए, सामान्यतः 150MPa से अधिक, ताकि उपकरण के संचालन के दौरान यह विभिन्न बलों को सहन कर सके।

अनुशंसित सामान्य किस्में हैं: जिनान ग्रीन ग्रेनाइट, इंडियन ब्लैक, साउथ अफ्रीकन ब्लैक और अन्य काले ग्रेनाइट, जो अधिकतर गहरे रंग के, सघन संरचना वाले, कम तापीय विस्तार गुणांक और अच्छे घिसाव प्रतिरोध वाले होते हैं, और उच्च परिशुद्धता और स्थिरता की आवश्यकता वाले ऑप्टिकल निरीक्षण उपकरणों के आधार के लिए उपयुक्त हैं। तिल के रंग का सफेद ग्रेनाइट, हल्के रंग, एकसमान खनिज कणों और उच्च कठोरता और मजबूती के साथ, इलेक्ट्रॉनिक चिप निर्माण उपकरणों में व्यापक रूप से उपयोग किया जाता है और उपकरणों की उच्च परिशुद्धता स्थिति निर्धारण और दीर्घकालिक स्थिर संचालन की आवश्यकताओं को पूरा कर सकता है।

निष्कर्षतः, यद्यपि ग्रेनाइट के रंग और घनत्व के बीच एक निश्चित सहसंबंध होता है, लेकिन औद्योगिक परिशुद्धता उपकरणों के क्षेत्र में ग्रेनाइट का चयन करते समय, उपकरण की उच्च परिशुद्धता और स्थिरता सुनिश्चित करने के लिए खनिज संरचना, संरचना और भौतिक गुणों जैसे कई पहलुओं पर व्यापक रूप से विचार करना आवश्यक है।

पोस्ट करने का समय: 19 मई 2025