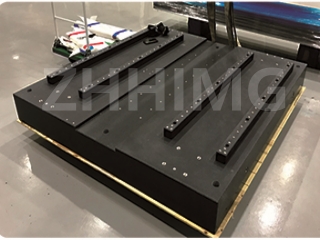

उच्च स्तरीय विनिर्माण और अत्याधुनिक वैज्ञानिक अनुसंधान के क्षेत्र में, ग्रेनाइट प्रेसिजन बेस कई सटीक उपकरणों के मुख्य सहायक घटक के रूप में कार्य करता है, और इसका प्रदर्शन सीधे उपकरण की सटीकता और स्थिरता से संबंधित होता है। ग्रेनाइट प्रेसिजन बेस की अधिकतम क्षमता को प्राप्त करने और इसके सेवा जीवन को बढ़ाने के लिए वैज्ञानिक और उचित सफाई और रखरखाव विधियाँ महत्वपूर्ण हैं। नीचे इसके बारे में विस्तृत जानकारी दी गई है।

रोजाना सफाई: छोटी-छोटी चीजें ही असली मायने रखती हैं।

धूल साफ करना: दैनिक कार्यों के पूरा होने के बाद, एक मुलायम, धूल रहित और बिना सिलवटों वाला कपड़ा चुनें और ग्रेनाइट प्रेसिजन बेस की सतह को हल्के और एकसमान गति से पोंछें। हवा में धूल के कण भले ही छोटे हों, लेकिन लंबे समय तक जमा होने पर वे बेस और उपकरण की फिटिंग और संचालन सटीकता को प्रभावित कर सकते हैं। पोंछते समय, बेस के हर कोने पर ध्यान दें, जिसमें किनारे, कोने और खांचे शामिल हैं जिन्हें अक्सर नज़रअंदाज़ कर दिया जाता है। दुर्गम संकीर्ण स्थानों के लिए, एक छोटा ब्रश उपयोगी हो सकता है, जिसके पतले रेशे अंदर तक जाकर धूल को बिना बेस की सतह पर खरोंच डाले धीरे से साफ कर सकते हैं।

दाग-धब्बों का उपचार: यदि आधार की सतह पर दाग लग जाएं, जैसे कि प्रसंस्करण के दौरान छिटका हुआ कटिंग फ्लूइड, चिकनाई वाले तेल के दाग, या ऑपरेटर द्वारा अनजाने में छोड़े गए हाथ के निशान, तो तुरंत कार्रवाई करना आवश्यक है। उचित मात्रा में न्यूट्रल क्लीनर तैयार करें, इसे एक साफ कपड़े पर स्प्रे करें और दाग पर एक ही दिशा में धीरे से पोंछें। रगड़ से बचने के लिए, हल्के हाथ से पोंछें। दाग हट जाने के बाद, बचे हुए डिटर्जेंट को एक साफ नम कपड़े से जल्दी से पोंछ दें ताकि सूखने के बाद डिटर्जेंट के निशान सतह पर न रह जाएं। अंत में, सतह को एक सूखे, साफ कपड़े से अच्छी तरह पोंछ दें ताकि सतह पर कोई नमी न रहे और पानी से क्षरण न हो। अम्लीय या क्षारीय क्लीनर के उपयोग पर विशेष ध्यान देना चाहिए, क्योंकि ये ग्रेनाइट में मौजूद खनिजों के साथ रासायनिक प्रतिक्रिया करके सतह को खराब कर सकते हैं और इसकी सुंदरता और सटीकता को नष्ट कर सकते हैं।

नियमित गहन सफाई: पूर्ण रखरखाव से बेहतर प्रदर्शन की गारंटी मिलती है।

सफाई चक्र निर्धारण: उपयोग के वातावरण की स्वच्छता और उपकरण के उपयोग की आवृत्ति के आधार पर, ग्रेनाइट प्रेसिजन बेस की गहन सफाई आमतौर पर हर 1-2 महीने में करना आवश्यक होता है। यदि उपकरण धूल, नमी या संक्षारक गैसों से भरे कठोर वातावरण में है, या इसका उपयोग बहुत बार किया जाता है, तो सफाई चक्र को छोटा करने की सलाह दी जाती है ताकि बेस हमेशा सर्वोत्तम स्थिति में रहे।

सफाई प्रक्रिया: गहन सफाई से पहले, ग्रेनाइट प्रेसिजन बेस से जुड़े उपकरण घटकों को सावधानीपूर्वक हटा दें और सफाई के दौरान टकराव से होने वाले नुकसान से बचाव के लिए सुरक्षात्मक उपाय करें। पानी का एक बेसिन तैयार करें, मुलायम ब्रश को गीला करें, उस पर थोड़ी मात्रा में हल्का विशेष स्टोन क्लीनर लगाएं और ग्रेनाइट की बनावट की दिशा में बेस की सतह को सावधानीपूर्वक रगड़ें। उन छोटे छेदों, दरारों और गंदगी जमा होने वाले क्षेत्रों को साफ करने पर ध्यान दें, जहां दैनिक सफाई में पहुंचना मुश्किल होता है। सफाई के बाद, बेस को कम दबाव वाले वॉटर गन (पानी के दबाव को नियंत्रित करने का ध्यान रखें, बेस को नुकसान से बचाएं) का उपयोग करके अलग-अलग कोणों से खूब पानी से धोएं ताकि सफाई एजेंट और गंदगी पूरी तरह से निकल जाए। धोने के बाद, बेस को अच्छी तरह हवादार, सूखे और साफ वातावरण में प्राकृतिक रूप से सूखने के लिए रखें, या पानी के धब्बे या फफूंदी से बचने के लिए साफ संपीड़ित हवा का उपयोग करके सुखाएं।

रखरखाव के मुख्य बिंदु: रोकथाम आधारित, टिकाऊ

टकराव से बचाव: ग्रेनाइट की कठोरता अधिक होने के बावजूद, इसकी बनावट भंगुर होती है। दैनिक संचालन और उपकरण संभालने की प्रक्रिया में, भारी वस्तुओं से आकस्मिक रूप से टकराने पर दरारें या क्षति हो सकती है, जिससे इसके प्रदर्शन पर गंभीर प्रभाव पड़ सकता है। इसलिए, ऑपरेटर को सावधानी बरतने की याद दिलाने के लिए कार्यक्षेत्र में एक प्रमुख स्थान पर चेतावनी चिन्ह लगाया गया है। उपकरणों को हिलाते या रखते समय, उन्हें सावधानीपूर्वक संभालें। यदि आवश्यक हो, तो आकस्मिक टकराव के जोखिम को कम करने के लिए आधारों के चारों ओर सुरक्षात्मक मैट लगाएं।

तापमान और आर्द्रता नियंत्रण: ग्रेनाइट तापमान और आर्द्रता में बदलाव के प्रति अधिक संवेदनशील होता है। आदर्श कार्य वातावरण का तापमान 20°C ±1°C के बीच नियंत्रित होना चाहिए और सापेक्ष आर्द्रता 40%-60% सापेक्ष आर्द्रता पर बनाए रखनी चाहिए। तापमान में तीव्र उतार-चढ़ाव से ग्रेनाइट का विस्तार और संकुचन होता है, जिसके परिणामस्वरूप आकार में परिवर्तन होता है और उपकरण की सटीकता प्रभावित होती है। उच्च आर्द्रता वाले वातावरण में ग्रेनाइट की सतह जल वाष्प को अवशोषित कर सकती है, जिससे सतह का क्षरण होता है और लंबे समय में सटीकता कम हो जाती है। कंपनियां स्थिर और उपयुक्त कार्य वातावरण बनाने के लिए ग्रेनाइट प्रेसिजन बेस पर निरंतर तापमान और आर्द्रता नियंत्रण प्रणाली, तापमान और आर्द्रता सेंसर और अन्य उपकरण स्थापित कर सकती हैं, जिससे वास्तविक समय में तापमान और आर्द्रता की निगरानी और नियंत्रण किया जा सके।

परिशुद्धता जांच और अंशांकन: हर 3-6 महीने में, ग्रेनाइट के सटीक आधार की समतलता, सीधापन और अन्य प्रमुख परिशुद्धता संकेतकों की जांच के लिए पेशेवर उच्च-परिशुद्धता मापन उपकरणों, जैसे कि निर्देशांक मापन उपकरण, लेजर इंटरफेरोमीटर आदि का उपयोग किया जाता है। परिशुद्धता विचलन पाए जाने पर, समय रहते पेशेवर रखरखाव कर्मियों से संपर्क करें और उपकरण को उच्च-परिशुद्धता परिचालन स्थिति में रखने के लिए पेशेवर उपकरणों और तकनीक का उपयोग करके अंशांकन और मरम्मत करवाएं।

सफाई और रखरखाव के सही तरीकों का चुनाव करें, ग्रेनाइट प्रेसिजन बेस का अच्छी तरह से ध्यान रखें, इससे न केवल लंबे समय तक उत्कृष्ट सटीकता और स्थिरता बनी रहेगी, आपके प्रेसिजन उपकरणों को विश्वसनीय सहारा मिलेगा, बल्कि उपकरणों की विफलता दर भी कम होगी, सेवा जीवन बढ़ेगा, आपके उत्पादन और वैज्ञानिक अनुसंधान कार्य में सहायता मिलेगी और अधिक मूल्य सृजित होगा।

पोस्ट करने का समय: 10 अप्रैल 2025