एलसीडी/एलईडी लेजर कटिंग उत्पादन में, उत्पादन कार्य में रुकावट एक महत्वपूर्ण कारक है जो उत्पादन क्षमता और लागत को प्रभावित करती है। उच्च परिशुद्धता वाला ग्रेनाइट बेस, अपने अद्वितीय गुणों के साथ, उत्पादन में रुकावट को प्रभावी ढंग से कम कर सकता है और उत्पादन को कई लाभ पहुंचा सकता है।

उत्कृष्ट स्थिरता और कंपन प्रतिरोध

ग्रेनाइट में कंपन को अवशोषित करने का प्राकृतिक गुण होता है, और इसकी आणविक संरचना लेजर कटिंग प्रक्रिया के दौरान उत्पन्न कंपन को अवशोषित और नियंत्रित कर सकती है। एलसीडी/एलईडी लेजर कटिंग करते समय, यदि उपकरण के उच्च-आवृत्ति कंपन (आमतौर पर 20 से 50 हर्ट्ज़ के बीच) को प्रभावी ढंग से नियंत्रित नहीं किया जाता है, तो इससे कटिंग की सटीकता कम हो जाती है, दोषपूर्ण या खराब उत्पाद बनते हैं, और फिर मशीन को पुनः अंशांकन और पैरामीटर समायोजन के लिए बंद करना पड़ता है। उच्च-सटीकता वाला ग्रेनाइट बेस कंपन के आयाम को 60% से अधिक कम कर सकता है, जिससे उच्च गति संचालन के दौरान लेजर कटिंग हेड स्थिर रहता है, कटिंग एज चिकनी होती है, कंपन के कारण होने वाली कटिंग गुणवत्ता संबंधी समस्याओं में काफी कमी आती है, और समायोजन के लिए बार-बार मशीन बंद करने की आवश्यकता नहीं होती है।

अत्यंत कम तापीय विस्तार गुणांक

एलसीडी/एलईडी लेजर कटिंग प्रक्रिया के दौरान, ऊष्मा उत्पन्न होती है और परिवेश का तापमान भी घट-बढ़ सकता है, जिससे उपकरण के आधार की ऊष्मीय स्थिरता की परीक्षा होती है। सामान्य सामग्रियों का ऊष्मीय प्रसार गुणांक अधिक होता है और तापमान परिवर्तन होने पर उनमें विकृति आ जाती है, जिससे कटिंग की सटीकता प्रभावित होती है। ग्रेनाइट का ऊष्मीय प्रसार गुणांक स्टील के ऊष्मीय प्रसार गुणांक का केवल 1/20 होता है। यहां तक कि तापमान में अत्यधिक उतार-चढ़ाव वाले वातावरण (जैसे -20℃ से 50℃) में भी, यह ±2μm की सटीकता के साथ स्थिर रूप से अपनी स्थिति निर्धारित कर सकता है। इससे यह सुनिश्चित होता है कि लंबे समय तक निरंतर कटिंग कार्यों के दौरान, आधार की ऊष्मीय विकृति के कारण कटिंग पथ और स्थिति को पुनः कैलिब्रेट करने के लिए बार-बार उपकरण बंद करने की आवश्यकता नहीं होगी, जिससे कटिंग की सटीकता में निरंतरता और स्थिरता बनी रहेगी।

उच्च घिसाव प्रतिरोध और लंबी सेवा आयु

उच्च परिशुद्धता वाले ग्रेनाइट बेस में उच्च कठोरता और मजबूत घिसाव प्रतिरोध होता है, जिसकी मोह्स कठोरता 6-7 होती है, जो साधारण स्टील के घिसाव प्रतिरोध से तीन गुना अधिक है। लेजर कटिंग उपकरण के लंबे समय तक और उच्च आवृत्ति वाले संचालन के दौरान, बेस की सतह घिसती नहीं है। घिसाव के प्रति संवेदनशील अन्य बेस सामग्रियों की तुलना में, ग्रेनाइट बेस को सतह के घिसाव के कारण बार-बार मरम्मत या बदलने की आवश्यकता नहीं होती है, जिससे उपकरण का समग्र सेवा जीवन बढ़ जाता है और बेस के घिसाव के कारण होने वाले अनियोजित रखरखाव कार्य में रुकावट कम हो जाती है।

उच्च परिशुद्धता प्रसंस्करण और अनुकूलन क्षमता

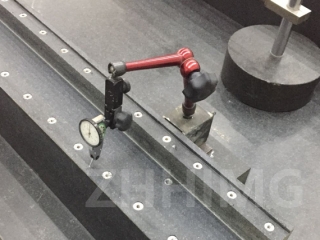

आधुनिक उच्च परिशुद्धता वाले ग्रेनाइट बेस उन्नत प्रसंस्करण तकनीकों, जैसे पांच-अक्षीय सीएनसी मशीनिंग आदि का उपयोग करते हैं। समतलता और सीधापन जैसे परिशुद्धता संकेतक अत्यंत उच्च हैं, और समतलता ±0.5μm/m तक पहुंच सकती है। यह उच्च परिशुद्धता प्रसंस्करण लेजर कटिंग उपकरण के लिए एक सटीक स्थापना संदर्भ प्रदान करता है, जिससे उपकरण के प्रत्येक घटक की संयोजन सटीकता बढ़ती है और संचालन अधिक स्थिर होता है। साथ ही, ग्रेनाइट बेस को विभिन्न लेजर कटिंग उपकरणों की आवश्यकताओं के अनुसार अनुकूलित और संसाधित किया जा सकता है, जिससे उपकरण के साथ पूर्ण अनुकूलता प्राप्त होती है और बेस और उपकरण के बीच बेमेल के कारण होने वाली परिचालन विफलताओं और डिबगिंग के लिए लगने वाले समय में कमी आती है।

सुविधाजनक रखरखाव और बुद्धिमान निगरानी

कुछ उच्च परिशुद्धता वाले ग्रेनाइट बेस में बुद्धिमान निगरानी प्रणाली लगी होती है जो बेस के कंपन, तापमान और तनाव जैसे वास्तविक समय के डेटा को एकत्रित कर सकती है। इन डेटा के विश्लेषण के माध्यम से, संभावित विफलता जोखिमों का पहले से अनुमान लगाया जा सकता है और खराबी आने से पहले ही रखरखाव की व्यवस्था की जा सकती है, जिससे अचानक विफलताओं के कारण होने वाले डाउनटाइम से बचा जा सकता है। इसके अलावा, ग्रेनाइट बेस की संरचना स्थिर होती है और इसमें जंग प्रतिरोधक क्षमता बहुत अधिक होती है। इसका दैनिक रखरखाव अपेक्षाकृत सरल है, जटिल रखरखाव प्रक्रियाओं की आवश्यकता नहीं होती है, जिससे रखरखाव के कारण होने वाला डाउनटाइम और भी कम हो जाता है।

उच्च परिशुद्धता वाला ग्रेनाइट बेस एलसीडी/एलईडी लेजर कटिंग उत्पादन के स्थिर और कुशल संचालन की कई पहलुओं में गारंटी देता है, जिससे डाउनटाइम में काफी कमी आती है, उत्पादन क्षमता बढ़ती है और कुल उत्पादन लागत कम होती है। यह आधुनिक एलसीडी/एलईडी लेजर कटिंग उपकरणों के लिए एक आदर्श विकल्प है। उच्च परिशुद्धता वाला ग्रेनाइट बेस: एलसीडी/एलईडी लेजर कटिंग के डाउनटाइम को काफी कम करता है।

एलसीडी/एलईडी लेजर कटिंग उत्पादन में, उत्पादन कार्य में रुकावट एक महत्वपूर्ण कारक है जो उत्पादन क्षमता और लागत को प्रभावित करती है। उच्च परिशुद्धता वाला ग्रेनाइट बेस, अपने अद्वितीय गुणों के साथ, उत्पादन में रुकावट को प्रभावी ढंग से कम कर सकता है और उत्पादन को कई लाभ पहुंचा सकता है।

उत्कृष्ट स्थिरता और कंपन प्रतिरोध

ग्रेनाइट में कंपन को अवशोषित करने का प्राकृतिक गुण होता है, और इसकी आणविक संरचना लेजर कटिंग प्रक्रिया के दौरान उत्पन्न कंपन को अवशोषित और नियंत्रित कर सकती है। एलसीडी/एलईडी लेजर कटिंग करते समय, यदि उपकरण के उच्च-आवृत्ति कंपन (आमतौर पर 20 से 50 हर्ट्ज़ के बीच) को प्रभावी ढंग से नियंत्रित नहीं किया जाता है, तो इससे कटिंग की सटीकता कम हो जाती है, दोषपूर्ण या खराब उत्पाद बनते हैं, और फिर मशीन को पुनः अंशांकन और पैरामीटर समायोजन के लिए बंद करना पड़ता है। उच्च-सटीकता वाला ग्रेनाइट बेस कंपन के आयाम को 60% से अधिक कम कर सकता है, जिससे उच्च गति संचालन के दौरान लेजर कटिंग हेड स्थिर रहता है, कटिंग एज चिकनी होती है, कंपन के कारण होने वाली कटिंग गुणवत्ता संबंधी समस्याओं में काफी कमी आती है, और समायोजन के लिए बार-बार मशीन बंद करने की आवश्यकता नहीं होती है।

अत्यंत कम तापीय विस्तार गुणांक

एलसीडी/एलईडी लेजर कटिंग प्रक्रिया के दौरान, ऊष्मा उत्पन्न होती है और परिवेश का तापमान भी घट-बढ़ सकता है, जिससे उपकरण के आधार की ऊष्मीय स्थिरता की परीक्षा होती है। सामान्य सामग्रियों का ऊष्मीय प्रसार गुणांक अधिक होता है और तापमान परिवर्तन होने पर उनमें विकृति आ जाती है, जिससे कटिंग की सटीकता प्रभावित होती है। ग्रेनाइट का ऊष्मीय प्रसार गुणांक स्टील के ऊष्मीय प्रसार गुणांक का केवल 1/20 होता है। यहां तक कि तापमान में अत्यधिक उतार-चढ़ाव वाले वातावरण (जैसे -20℃ से 50℃) में भी, यह ±2μm की सटीकता के साथ स्थिर रूप से अपनी स्थिति निर्धारित कर सकता है। इससे यह सुनिश्चित होता है कि लंबे समय तक निरंतर कटिंग कार्यों के दौरान, आधार की ऊष्मीय विकृति के कारण कटिंग पथ और स्थिति को पुनः कैलिब्रेट करने के लिए बार-बार उपकरण बंद करने की आवश्यकता नहीं होगी, जिससे कटिंग की सटीकता में निरंतरता और स्थिरता बनी रहेगी।

उच्च घिसाव प्रतिरोध और लंबी सेवा आयु

उच्च परिशुद्धता वाले ग्रेनाइट बेस में उच्च कठोरता और मजबूत घिसाव प्रतिरोध होता है, जिसकी मोह्स कठोरता 6-7 होती है, जो साधारण स्टील के घिसाव प्रतिरोध से तीन गुना अधिक है। लेजर कटिंग उपकरण के लंबे समय तक और उच्च आवृत्ति वाले संचालन के दौरान, बेस की सतह घिसती नहीं है। घिसाव के प्रति संवेदनशील अन्य बेस सामग्रियों की तुलना में, ग्रेनाइट बेस को सतह के घिसाव के कारण बार-बार मरम्मत या बदलने की आवश्यकता नहीं होती है, जिससे उपकरण का समग्र सेवा जीवन बढ़ जाता है और बेस के घिसाव के कारण होने वाले अनियोजित रखरखाव कार्य में रुकावट कम हो जाती है।

उच्च परिशुद्धता प्रसंस्करण और अनुकूलन क्षमता

आधुनिक उच्च परिशुद्धता वाले ग्रेनाइट बेस उन्नत प्रसंस्करण तकनीकों, जैसे पांच-अक्षीय सीएनसी मशीनिंग आदि का उपयोग करते हैं। समतलता और सीधापन जैसे परिशुद्धता संकेतक अत्यंत उच्च हैं, और समतलता ±0.5μm/m तक पहुंच सकती है। यह उच्च परिशुद्धता प्रसंस्करण लेजर कटिंग उपकरण के लिए एक सटीक स्थापना संदर्भ प्रदान करता है, जिससे उपकरण के प्रत्येक घटक की संयोजन सटीकता बढ़ती है और संचालन अधिक स्थिर होता है। साथ ही, ग्रेनाइट बेस को विभिन्न लेजर कटिंग उपकरणों की आवश्यकताओं के अनुसार अनुकूलित और संसाधित किया जा सकता है, जिससे उपकरण के साथ पूर्ण अनुकूलता प्राप्त होती है और बेस और उपकरण के बीच बेमेल के कारण होने वाली परिचालन विफलताओं और डिबगिंग के लिए लगने वाले समय में कमी आती है।

सुविधाजनक रखरखाव और बुद्धिमान निगरानी

कुछ उच्च परिशुद्धता वाले ग्रेनाइट बेस में बुद्धिमान निगरानी प्रणाली लगी होती है जो बेस के कंपन, तापमान और तनाव जैसे वास्तविक समय के डेटा को एकत्रित कर सकती है। इन डेटा के विश्लेषण के माध्यम से, संभावित विफलता जोखिमों का पहले से अनुमान लगाया जा सकता है और खराबी आने से पहले ही रखरखाव की व्यवस्था की जा सकती है, जिससे अचानक विफलताओं के कारण होने वाले डाउनटाइम से बचा जा सकता है। इसके अलावा, ग्रेनाइट बेस की संरचना स्थिर होती है और इसमें जंग प्रतिरोधक क्षमता बहुत अधिक होती है। इसका दैनिक रखरखाव अपेक्षाकृत सरल है, जटिल रखरखाव प्रक्रियाओं की आवश्यकता नहीं होती है, जिससे रखरखाव के कारण होने वाला डाउनटाइम और भी कम हो जाता है।

उच्च परिशुद्धता वाला ग्रेनाइट बेस एलसीडी/एलईडी लेजर कटिंग उत्पादन के स्थिर और कुशल संचालन की कई पहलुओं में गारंटी देता है, जिससे डाउनटाइम में काफी कमी आती है, उत्पादन क्षमता बढ़ती है और कुल उत्पादन लागत कम होती है। यह आधुनिक एलसीडी/एलईडी लेजर कटिंग उपकरणों के लिए एक आदर्श विकल्प है।

पोस्ट करने का समय: 17 जून 2025