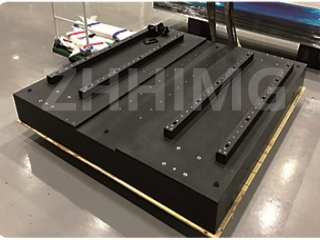

सेमीकंडक्टर निर्माण प्रक्रिया में ग्रेनाइट के पुर्जे महत्वपूर्ण भूमिका निभाते हैं। ये पुर्जे भारी मशीनों को सहारा देते हैं, वेफर उत्पादन के लिए एक स्थिर आधार प्रदान करते हैं और पूरी उत्पादन प्रक्रिया की सटीकता सुनिश्चित करते हैं। हालांकि, नियमित उपयोग, पर्यावरणीय कारकों या रखरखाव के दौरान अनुचित तरीके से संभालने के कारण ग्रेनाइट के पुर्जे समय के साथ क्षतिग्रस्त हो सकते हैं। ग्रेनाइट के पुर्जों को नुकसान पहुंचने से सटीकता में कमी आ सकती है, जिससे अंतिम उत्पाद की गुणवत्ता प्रभावित हो सकती है। इसलिए, क्षतिग्रस्त ग्रेनाइट पुर्जों की बाहरी बनावट की मरम्मत करना और उनकी सटीकता को पुनः कैलिब्रेट करना आवश्यक है।

ग्रेनाइट के घटकों की दिखावट को सुधारने का पहला चरण क्षति की सीमा का आकलन करना है। सतह पर खरोंच, टूटन और दरारें आम प्रकार की क्षति हैं जिन्हें अपेक्षाकृत आसानी से ठीक किया जा सकता है। हालांकि, अधिक गंभीर क्षति जैसे कि झुकाव, टेढ़ापन या सतह के नीचे दरारें, की मरम्मत के लिए पेशेवर विशेषज्ञता की आवश्यकता हो सकती है। क्षति की सीमा का आकलन हो जाने के बाद, आगे की कार्ययोजना निर्धारित की जा सकती है।

मामूली क्षति होने पर, सबसे पहले ग्रेनाइट के हिस्से की सतह को किसी खुरदरे पदार्थ से साफ करें। यह कदम इसलिए ज़रूरी है ताकि कोई भी गंदगी, धूल या तेल हट जाए जो मरम्मत प्रक्रिया में बाधा डाल सकता है। इसके बाद, सतह पर मौजूद खरोंचों को हटाने और हिस्से की मूल चमक वापस लाने के लिए आप बारीक दाने वाले डायमंड पॉलिशिंग पैड का इस्तेमाल कर सकते हैं। अगर ग्रेनाइट में दरारें या छेद हैं, तो उन्हें ग्रेनाइट के रंग से मेल खाने वाले एपॉक्सी रेज़िन से भरने से हिस्से की दिखावट को बहाल करने में मदद मिल सकती है।

अधिक गंभीर क्षति के लिए, पेशेवर मरम्मत सेवाओं की आवश्यकता हो सकती है। एक पेशेवर मरम्मत तकनीशियन क्षति की मरम्मत कर सकता है और उपकरण की दिखावट को बहाल कर सकता है। वे मूल फिनिश को बहाल करने के लिए सतह को पॉलिश या चिकना भी कर सकते हैं, जिससे मरम्मत प्रक्रिया के दौरान रह गए किसी भी खरोंच या निशान को हटाया जा सके। इस प्रक्रिया के लिए विशेष उपकरणों की आवश्यकता होती है, और एक प्रतिष्ठित और अनुभवी मरम्मत सेवा प्रदाता का चयन करना महत्वपूर्ण है।

घटक की दिखावट बहाल हो जाने के बाद, सटीकता का पुनः अंशांकन आवश्यक है। अर्धचालक निर्माण प्रक्रिया में सटीकता सुनिश्चित करने के लिए परिशुद्ध अंशांकन महत्वपूर्ण है। अपेक्षित सटीकता से किसी भी प्रकार का विचलन घटकों की विफलता या संपूर्ण उत्पादन में रुकावट जैसे गंभीर परिणाम उत्पन्न कर सकता है। ग्रेनाइट घटक की सटीकता का परीक्षण करने के लिए उपयुक्त अंशांकन उपकरण का उपयोग किया जाना चाहिए। अपेक्षित सटीकता से विचलन होने की स्थिति में, इसे आवश्यक स्तर पर लाने के लिए सुधारात्मक उपाय किए जाने चाहिए।

निष्कर्षतः, सेमीकंडक्टर निर्माण प्रक्रिया की सटीकता बनाए रखने के लिए ग्रेनाइट घटकों की देखभाल करना आवश्यक है। घटकों की बाहरी बनावट की मरम्मत और उनकी सटीकता को पुनः कैलिब्रेट करने से प्रदर्शन में किसी भी प्रकार की गिरावट से बचा जा सकता है और इष्टतम प्रदर्शन सुनिश्चित किया जा सकता है। नियमित रखरखाव कार्यक्रम का पालन करना और क्षति दिखाई देने पर तुरंत कार्रवाई करना अनिवार्य है। ग्रेनाइट घटकों का उचित रखरखाव एक दीर्घकालिक निवेश है जो समग्र उत्पादन दक्षता और गुणवत्ता में सुधार करने में सहायक हो सकता है।

पोस्ट करने का समय: 05 दिसंबर 2023