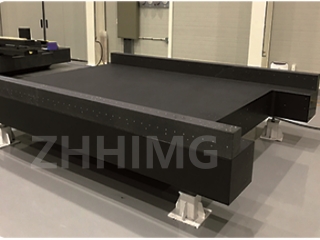

प्रेसिजन ग्रेनाइट का उपयोग यांत्रिक अभियांत्रिकी, माप विज्ञान और ऑप्टिकल उद्योगों जैसे विभिन्न उद्योगों में व्यापक रूप से किया जाता है। यह सामग्री अपनी उत्कृष्ट स्थिरता, टिकाऊपन और सटीकता के लिए जानी जाती है। हालांकि, समय के साथ, प्रेसिजन ग्रेनाइट टूट-फूट, आकस्मिक प्रभावों या अत्यधिक तापमान के संपर्क में आने से क्षतिग्रस्त हो सकता है। इससे इसकी सटीकता प्रभावित हो सकती है और इसकी दिखावट भी प्रभावित हो सकती है।

यदि आप इस समस्या का सामना कर रहे हैं, तो चिंता न करें। इस लेख में, हम आपको क्षतिग्रस्त प्रेसिजन ग्रेनाइट की दिखावट को ठीक करने और उसकी सटीकता को पुनः प्राप्त करने के चरणों के बारे में मार्गदर्शन देंगे। यह ध्यान रखना महत्वपूर्ण है कि ये चरण उचित उपकरणों और सामग्री से लैस एक कुशल पेशेवर द्वारा ही किए जाने चाहिए।

क्षतिग्रस्त प्रेसिजन ग्रेनाइट की दिखावट की मरम्मत:

चरण 1: सतह की सफाई: प्रेसिजन ग्रेनाइट की दिखावट को सुधारने का पहला चरण सतह की सफाई है। किसी भी प्रकार की गंदगी, धूल या कचरा हटाने के लिए मुलायम कपड़े और बिना खुरचने वाले क्लीनर का प्रयोग करें। यदि सतह चिकनी है, तो ग्रीस हटाने वाले पदार्थ का प्रयोग करें और पानी से धो लें।

चरण 2: सतह का निरीक्षण: सतह का निरीक्षण करके क्षति की सीमा और प्रकार का पता लगाएं। कुछ प्रकार की क्षति को साधारण पॉलिशिंग से ठीक किया जा सकता है, जबकि अन्य के लिए अधिक उन्नत तकनीकों की आवश्यकता होती है।

चरण 3: सतह को पॉलिश करना: पॉलिशिंग कंपाउंड और एक मुलायम कपड़े की मदद से मामूली खरोंचों को पॉलिश करके हटाया जा सकता है। ध्यान रहे कि पॉलिशिंग कंपाउंड ग्रेनाइट की सतहों के लिए उपयुक्त हो। पॉलिशिंग कंपाउंड को गोलाकार गति में लगाएं और फिर एक साफ कपड़े से पोंछ दें।

गहरी खरोंचों के लिए डायमंड पॉलिशिंग पैड का इस्तेमाल किया जा सकता है। पैड को वेरिएबल स्पीड पॉलिशर से जोड़कर धीमी गति से इस्तेमाल करना चाहिए ताकि सतह को और नुकसान न पहुंचे। पैड को गोलाकार गति में घुमाते हुए, पानी का इस्तेमाल लुब्रिकेंट के रूप में करना चाहिए।

चरण 4: दरारें और खरोंच भरना: यदि सतह पर दरारें या खरोंच हैं, तो उन्हें एपॉक्सी रेज़िन से भरना चाहिए। रेज़िन को निर्माता के निर्देशों के अनुसार मिलाना चाहिए और क्षतिग्रस्त क्षेत्र पर लगाना चाहिए। रेज़िन के सूखने के बाद, इसे आसपास की सतह के स्तर तक चिकना किया जा सकता है।

प्रेसिजन ग्रेनाइट की सटीकता को पुनः कैलिब्रेट करना:

चरण 1: सटीकता की जाँच: प्रेसिजन ग्रेनाइट को पुनः कैलिब्रेट करने से पहले, इसकी वर्तमान सटीकता की जाँच करना महत्वपूर्ण है। यह लेजर इंटरफेरोमीटर या गेज ब्लॉक जैसे सटीक उपकरणों का उपयोग करके किया जा सकता है।

चरण 2: समस्या की पहचान: यदि सटीकता में कोई गड़बड़ी पाई जाती है, तो अगला कदम समस्या की पहचान करना है। इसमें सतह पर क्षति की जांच करना, मशीन के संरेखण की जांच करना या मापने वाले उपकरणों की सटीकता की जांच करना शामिल हो सकता है।

चरण 3: सतह को समतल करना: यदि प्रेसिजन ग्रेनाइट की सतह असमान पाई जाती है, तो इसे लैपिंग नामक प्रक्रिया द्वारा समतल किया जा सकता है। लैपिंग में ग्रेनाइट की सतह को महीन अपघर्षक से रगड़कर ऊंचे धब्बों को हटाया जाता है और एक समतल सतह बनाई जाती है।

चरण 4: संरेखण की जाँच: यदि समस्या मशीन के संरेखण में पाई जाती है, तो इसे सटीक ग्रेनाइट की सतह के समानांतर समायोजित किया जाना चाहिए। यह सटीक शिम या समायोजन स्क्रू का उपयोग करके किया जा सकता है।

चरण 5: उपकरणों का पुनः अंशांकन: एक बार जब सटीक ग्रेनाइट की मरम्मत हो जाए और वह सटीक हो जाए, तो इसके साथ उपयोग किए जाने वाले मापन उपकरणों का पुनः अंशांकन करना महत्वपूर्ण है। इसमें शून्य बिंदु को समायोजित करना, तराजू को अंशांकित करना या घिसे हुए घटकों को बदलना शामिल हो सकता है।

निष्कर्षतः, प्रेसिजन ग्रेनाइट एक मूल्यवान सामग्री है जिसके सटीक और टिकाऊपन को सुनिश्चित करने के लिए सावधानीपूर्वक रखरखाव की आवश्यकता होती है। इस लेख में बताए गए चरणों का पालन करके, आप क्षतिग्रस्त प्रेसिजन ग्रेनाइट की बाहरी दिखावट को ठीक कर सकते हैं और इसकी सटीकता को पुनः समायोजित कर सकते हैं ताकि यह आपके उद्योग में एक विश्वसनीय उपकरण बना रहे।

पोस्ट करने का समय: 09 अक्टूबर 2023