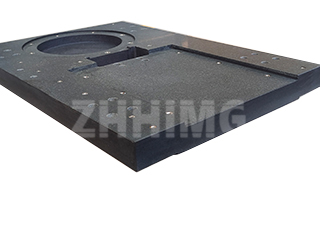

ऑटोमोटिव और एयरोस्पेस से लेकर उन्नत इलेक्ट्रॉनिक्स तक, उच्च परिशुद्धता विनिर्माण के चुनौतीपूर्ण वातावरण में त्रुटि की गुंजाइश न के बराबर होती है। ग्रेनाइट सरफेस प्लेट्स सामान्य मापन के लिए एक सार्वभौमिक आधार हैं, वहीं ग्रेनाइट इंस्पेक्शन प्लेट घटक सत्यापन और सहायक असेंबली के लिए समर्पित एक विशेष, अति-स्थिर मानक है। यह उच्च-मूल्य वाले पुर्जों की बाहरी ज्यामिति, आयामी विचलन और समतलता को सत्यापित करने के लिए उपयोग किया जाने वाला महत्वपूर्ण उपकरण है, जो यह सुनिश्चित करता है कि वे आधुनिक इंजीनियरिंग की कठोर आवश्यकताओं को पूरा करते हैं।

अति-स्थिर डेटा का सिद्धांत

ग्रेनाइट निरीक्षण प्लेट का मुख्य कार्य इसकी बेहतर स्थिरता और "उच्च-स्थिरता वाले आधार सतह" के सिद्धांत पर आधारित है।

कार्य सतह को अति-सटीक लैपिंग प्रक्रिया से गुजारा जाता है, जिससे सतह की खुरदरापन असाधारण रूप से कम (आमतौर पर Ra ≤ 0.025 μm) और समतलता की सटीकता ग्रेड 0 (≤ 3 μm/1000 mm) तक प्राप्त होती है। यह एक अविचलित, गैर-विकृत संदर्भ तल प्रदान करता है।

निरीक्षण के दौरान, पुर्जों को इस सतह पर रखा जाता है। फिर डायल इंडिकेटर या लीवर गेज जैसे उपकरणों का उपयोग करके पुर्जे और प्लेट के बीच के सूक्ष्म अंतर को मापा जाता है। यह प्रक्रिया इंजीनियरों को पुर्जे की समतलता और समानांतरता को तुरंत सत्यापित करने या छेद की दूरी और स्टेप की ऊंचाई जैसे महत्वपूर्ण मापदंडों की जांच के लिए प्लेट को एक स्थिर आधार के रूप में उपयोग करने की अनुमति देती है। महत्वपूर्ण बात यह है कि ग्रेनाइट की उच्च कठोरता (80-90 GPa का प्रत्यास्थ मापांक) यह सुनिश्चित करती है कि भारी पुर्जों के भार के नीचे प्लेट स्वयं न तो झुके और न ही विकृत हो, जिससे निरीक्षण डेटा की सटीकता सुनिश्चित होती है।

निरीक्षण हेतु अभियांत्रिकी: डिजाइन और सामग्री की श्रेष्ठता

ZHHIMG® की निरीक्षण प्लेटों को निरीक्षण की अनुकूलता और सूक्ष्म विवरण पर ध्यान केंद्रित करते हुए इंजीनियर किया गया है:

- अनुकूलन क्षमता: मुख्य सपाट सतह के अलावा, कई मॉडलों में एकीकृत लोकेटिंग पिनहोल या वी-ग्रूव होते हैं। ये शाफ्ट और डिस्क के आकार के घटकों जैसे जटिल या असममित भागों को सुरक्षित रूप से फिक्स करने के लिए आवश्यक हैं, जिससे संवेदनशील मापों के दौरान उनकी गति को रोका जा सके।

- सुरक्षा और उपयोगिता: ऑपरेटर की सुरक्षा बढ़ाने और आकस्मिक चोट से बचाव के लिए किनारों को मुलायम, गोल चैम्फर से फिनिश किया गया है।

- लेवलिंग सिस्टम: प्लेट का आधार समायोज्य सपोर्ट फीट (लेवलिंग स्क्रू की तरह) से सुसज्जित है, जो उपयोगकर्ता को प्लेट को सटीक रूप से क्षैतिज संरेखण (≤0.02 मिमी/मीटर सटीकता) के लिए सूक्ष्म रूप से समायोजित करने की अनुमति देता है।

- सामग्री की गुणवत्ता: हम केवल उच्च गुणवत्ता वाले ग्रेनाइट का उपयोग करते हैं, जो दाग-धब्बों और दरारों से मुक्त होता है और 2 से 3 वर्षों की कठोर प्राकृतिक परिपक्वता प्रक्रिया से गुजरता है। यह लंबी प्रक्रिया आंतरिक तनाव को दूर करती है, जिससे दीर्घकालीन आयामी स्थिरता और पांच वर्षों से अधिक समय तक सटीकता बनी रहती है।

जहां परिशुद्धता पर कोई समझौता नहीं किया जा सकता: प्रमुख अनुप्रयोग क्षेत्र

ग्रेनाइट निरीक्षण प्लेट उन स्थानों पर अपरिहार्य है जहां उच्च परिशुद्धता सीधे सुरक्षा और प्रदर्शन को प्रभावित करती है:

- ऑटोमोटिव उद्योग: इंजन ब्लॉक और ट्रांसमिशन केसिंग की समतलता को सत्यापित करने के लिए आवश्यक है ताकि सही सीलिंग अखंडता सुनिश्चित हो सके।

- एयरोस्पेस सेक्टर: इसका उपयोग टरबाइन ब्लेड और लैंडिंग गियर घटकों के महत्वपूर्ण आयामी सत्यापन के लिए किया जाता है, जहां विचलन उड़ान सुरक्षा के लिए खतरा पैदा करता है।

- मोल्ड और डाई निर्माण: मोल्ड कैविटी और कोर की सतह की सटीकता को सत्यापित करना, जिससे अंतिम ढाले गए या निर्मित उत्पाद की गुणवत्ता में सीधे सुधार होता है।

- इलेक्ट्रॉनिक्स और सेमीकंडक्टर: उच्च-थ्रूपुट सेमीकंडक्टर उपकरणों के लिए घटकों के असेंबली निरीक्षण में महत्वपूर्ण, जहां परिचालन सटीकता के लिए माइक्रोन-स्तर का संरेखण अनिवार्य है।

अपने डेटा की सुरक्षा: रखरखाव के सर्वोत्तम तरीके

आपकी निरीक्षण प्लेट की सूक्ष्म-स्तरीय सटीकता को बनाए रखने के लिए, सख्त रखरखाव प्रोटोकॉल का पालन करना आवश्यक है:

- सफाई अनिवार्य है: निरीक्षण के तुरंत बाद, मुलायम ब्रश का उपयोग करके सतह से सभी घटकों के अवशेष (विशेषकर धातु के टुकड़े) साफ करें।

- संक्षारण चेतावनी: ग्रेनाइट की सतह पर संक्षारक तरल पदार्थ (अम्ल या क्षार) डालना सख्त वर्जित है, क्योंकि वे पत्थर को स्थायी रूप से नष्ट कर सकते हैं।

- नियमित सत्यापन: प्लेट की सटीकता का समय-समय पर सत्यापन आवश्यक है। हम हर छह महीने में प्रमाणित समतलता गेज से अंशांकन कराने की सलाह देते हैं।

- हैंडलिंग: प्लेट को हिलाते समय, केवल विशेष लिफ्टिंग टूल्स का उपयोग करें और प्लेट को झुकाने या अचानक झटके देने से बचें, जिससे इसकी दीर्घकालिक स्थिरता प्रभावित हो सकती है।

ग्रेनाइट इंस्पेक्शन प्लेट को एक उच्च-सटीकता वाले उपकरण के रूप में मानकर, निर्माता दशकों तक विश्वसनीय आयामी सत्यापन सुनिश्चित कर सकते हैं, जो उनके सबसे जटिल उत्पादों की गुणवत्ता और सुरक्षा को मजबूत करता है।

पोस्ट करने का समय: 05 नवंबर 2025