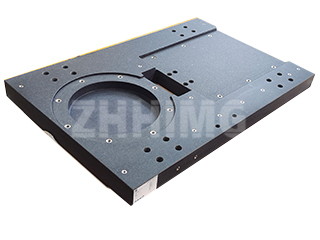

मशीन बेड किसी भी यांत्रिक उपकरण का मूलभूत घटक होता है, और इसकी असेंबली प्रक्रिया संरचनात्मक मजबूती, ज्यामितीय सटीकता और दीर्घकालिक गतिशील स्थिरता को निर्धारित करने वाला एक महत्वपूर्ण चरण है। एक साधारण बोल्टेड असेंबली से कहीं अधिक, एक सटीक मशीन बेड का निर्माण एक बहु-स्तरीय सिस्टम इंजीनियरिंग चुनौती है। प्रारंभिक संदर्भ निर्धारण से लेकर अंतिम कार्यात्मक ट्यूनिंग तक, प्रत्येक चरण में जटिल परिचालन भार के तहत बेड के स्थिर प्रदर्शन को सुनिश्चित करने के लिए कई चरों के समन्वित नियंत्रण की आवश्यकता होती है।

आधारभूत कार्य: प्रारंभिक संदर्भ निर्धारण और समतलीकरण

असेंबली प्रक्रिया की शुरुआत एक सटीक संदर्भ तल स्थापित करने से होती है। यह आमतौर पर उच्च परिशुद्धता वाली ग्रेनाइट सतह प्लेट या लेजर ट्रैकर को वैश्विक बेंचमार्क के रूप में उपयोग करके प्राप्त किया जाता है। मशीन बेड के आधार को प्रारंभ में सपोर्ट लेवलिंग वेजेज (चॉक ब्लॉक) का उपयोग करके समतल किया जाता है। बेड की गाइडवे सतह और संदर्भ तल के बीच समानांतरता त्रुटि को न्यूनतम करने तक इन सपोर्ट को समायोजित करने के लिए इलेक्ट्रॉनिक लेवल जैसे विशेष मापन उपकरणों का उपयोग किया जाता है।

अत्यंत बड़े बेड के लिए, चरणबद्ध समतलीकरण रणनीति अपनाई जाती है: पहले केंद्र के सपोर्ट पॉइंट्स को स्थिर किया जाता है, और समतलीकरण धीरे-धीरे किनारों की ओर बढ़ता है। डायल इंडिकेटर का उपयोग करके गाइडवे की सीधी रेखा की निरंतर निगरानी करना आवश्यक है ताकि घटक के स्वयं के भार के कारण मध्य में झुकाव या किनारों पर विकृति को रोका जा सके। सपोर्ट वेजेज की सामग्री पर भी विशेष ध्यान दिया जाता है; मशीन बेड के समान तापीय विस्तार गुणांक के कारण अक्सर कच्चा लोहा चुना जाता है, जबकि कंपन-संवेदनशील अनुप्रयोगों में बेहतर अवमंदन गुणों के कारण कंपोजिट पैड का उपयोग किया जाता है। संपर्क सतहों पर विशेष एंटी-सीज़ लुब्रिकेंट की एक पतली परत घर्षण हस्तक्षेप को कम करती है और दीर्घकालिक सेटलिंग चरण के दौरान सूक्ष्म फिसलन को रोकती है।

सटीक एकीकरण: गाइडवे सिस्टम को असेंबल करना

गाइडवे सिस्टम रैखिक गति के लिए जिम्मेदार मुख्य घटक है, और इसकी असेंबली की सटीकता उपकरण की मशीनिंग गुणवत्ता के सीधे समानुपाती होती है। लोकेटिंग पिन से प्रारंभिक फिक्सिंग के बाद, गाइडवे को क्लैंप किया जाता है, और प्रेस प्लेटों का उपयोग करके सावधानीपूर्वक प्री-टेंशन बल लगाया जाता है। प्री-टेंशनिंग प्रक्रिया को "समान और क्रमिक" सिद्धांत का पालन करना चाहिए: बोल्ट को गाइडवे के केंद्र से बाहर की ओर धीरे-धीरे कसा जाता है, प्रत्येक चरण में केवल आंशिक टॉर्क लगाया जाता है जब तक कि डिज़ाइन विनिर्देश पूरा न हो जाए। यह सख्त प्रक्रिया स्थानीय तनाव सांद्रता को रोकती है जिससे गाइडवे में झुकाव आ सकता है।

स्लाइडर ब्लॉक और गाइडवे के बीच चलने वाले क्लीयरेंस को समायोजित करना एक महत्वपूर्ण चुनौती है। यह फीलर गेज और डायल इंडिकेटर के संयुक्त मापन विधि द्वारा प्राप्त किया जाता है। अलग-अलग मोटाई के फीलर गेज डालकर और डायल इंडिकेटर से स्लाइडर के विस्थापन को मापकर, क्लीयरेंस-विस्थापन वक्र तैयार किया जाता है। यह डेटा स्लाइडर के किनारे पर लगे सनकी पिन या वेज ब्लॉक के सूक्ष्म समायोजन में सहायक होता है, जिससे एक समान क्लीयरेंस वितरण सुनिश्चित होता है। अति-सटीक बेड के लिए, घर्षण गुणांक को कम करने और गति की सुगमता बढ़ाने के लिए गाइडवे की सतह पर नैनो-स्नेहन फिल्म लगाई जा सकती है।

कठोर कनेक्शन: स्पिंडल हेडस्टॉक से बेड तक

स्पिंडल हेडस्टॉक, जो विद्युत उत्पादन का केंद्र है, और मशीन बेड के बीच का संबंध कठोर भार संचरण और कंपन पृथक्करण के बीच सावधानीपूर्वक संतुलन की मांग करता है। संपर्क सतहों की स्वच्छता सर्वोपरि है; संपर्क क्षेत्रों को सभी संदूषकों को हटाने के लिए एक विशेष सफाई एजेंट से सावधानीपूर्वक पोंछा जाना चाहिए, और फिर संपर्क कठोरता को बढ़ाने के लिए विशेष विश्लेषणात्मक-ग्रेड सिलिकॉन ग्रीस की एक पतली परत लगाई जानी चाहिए।

बोल्ट कसने का क्रम अत्यंत महत्वपूर्ण है। आमतौर पर, एक सममित पैटर्न का उपयोग किया जाता है, जो केंद्र से बाहर की ओर फैलता है। मध्य क्षेत्र के बोल्ट पहले प्री-टाइट किए जाते हैं, और यह क्रम बाहर की ओर बढ़ता जाता है। प्रत्येक बार कसने के बाद तनाव मुक्त होने के समय को ध्यान में रखना आवश्यक है। महत्वपूर्ण फास्टनरों के लिए, अक्षीय बल की वास्तविक समय में निगरानी करने के लिए अल्ट्रासोनिक बोल्ट प्रीलोड डिटेक्टर का उपयोग किया जाता है, जिससे सभी बोल्टों पर समान तनाव वितरण सुनिश्चित होता है और अवांछित कंपन उत्पन्न करने वाले स्थानीय ढीलेपन को रोका जा सकता है।

कनेक्शन के बाद, एक मोडल विश्लेषण किया जाता है। एक एक्साइटर हेडस्टॉक पर विशिष्ट आवृत्तियों पर कंपन उत्पन्न करता है, और एक्सेलेरोमीटर मशीन बेड पर प्रतिक्रिया संकेतों को एकत्रित करते हैं। इससे यह पुष्टि होती है कि बेस की अनुनादी आवृत्तियाँ सिस्टम की परिचालन आवृत्ति सीमा से पर्याप्त रूप से अलग हैं। यदि अनुनाद का जोखिम पाया जाता है, तो इसके निवारण के लिए इंटरफ़ेस पर डैम्पिंग शिम्स स्थापित किए जाते हैं या कंपन संचरण पथ को अनुकूलित करने के लिए बोल्ट प्रीलोड को ठीक किया जाता है।

ज्यामितीय सटीकता का अंतिम सत्यापन और क्षतिपूर्ति

एक बार असेंबल हो जाने के बाद, मशीन बेड का व्यापक अंतिम ज्यामितीय निरीक्षण किया जाता है। एक लेजर इंटरफेरोमीटर दर्पण असेंबली का उपयोग करके गाइडवे की लंबाई में सूक्ष्म विचलनों को बढ़ाकर सीधी रेखा का माप करता है। एक इलेक्ट्रॉनिक लेवल सिस्टम सतह का मानचित्रण करता है, जिससे कई मापन बिंदुओं से 3D प्रोफ़ाइल स्थापित होती है। एक ऑटोकोलिमेटर एक सटीक प्रिज्म से परावर्तित प्रकाश बिंदु के विस्थापन का विश्लेषण करके लंबवतता की जाँच करता है।

किसी भी प्रकार की माप में विचलन पाए जाने पर सटीक सुधार आवश्यक है। गाइडवे पर स्थानीयकृत सीधी रेखा संबंधी त्रुटियों के लिए, सहायक वेज की सतह को हाथ से खुरचकर ठीक किया जा सकता है। ऊंचे बिंदुओं पर एक डेवलपर एजेंट लगाया जाता है, और गतिशील स्लाइडर से उत्पन्न घर्षण संपर्क पैटर्न को उजागर करता है। सैद्धांतिक आकृति को धीरे-धीरे प्राप्त करने के लिए ऊंचे बिंदुओं को सावधानीपूर्वक खुरचा जाता है। बड़े बेड के लिए जहां खुरचना अव्यावहारिक है, वहां हाइड्रोलिक क्षतिपूर्ति तकनीक का उपयोग किया जा सकता है। सहायक वेज में लघु हाइड्रोलिक सिलेंडर एकीकृत होते हैं, जो तेल के दबाव को नियंत्रित करके वेज की मोटाई को बिना नुकसान पहुंचाए समायोजित करने की अनुमति देते हैं, जिससे भौतिक सामग्री को हटाए बिना सटीकता प्राप्त होती है।

अनलोडिंग और लोडिंग कमीशनिंग

अंतिम चरण में कमीशनिंग शामिल है। अनलोडेड डिबगिंग चरण के दौरान, बेड को कृत्रिम परिस्थितियों में संचालित किया जाता है, जबकि एक इन्फ्रारेड थर्मल कैमरा हेडस्टॉक के तापमान वक्र की निगरानी करता है और संभावित कूलिंग चैनल अनुकूलन के लिए स्थानीयकृत गर्म स्थानों की पहचान करता है। टॉर्क सेंसर मोटर आउटपुट में उतार-चढ़ाव की निगरानी करते हैं, जिससे ड्राइव चेन क्लीयरेंस को समायोजित किया जा सकता है। लोडेड डिबगिंग चरण में कटिंग बल को धीरे-धीरे बढ़ाया जाता है, बेड के कंपन स्पेक्ट्रम और मशीनीकृत सतह की गुणवत्ता का अवलोकन किया जाता है ताकि यह पुष्टि की जा सके कि संरचनात्मक कठोरता वास्तविक दुनिया के तनाव के तहत डिज़ाइन विनिर्देशों को पूरा करती है।

मशीन बेड कंपोनेंट की असेंबली कई चरणों वाली, सटीक नियंत्रण वाली प्रक्रियाओं का एक व्यवस्थित एकीकरण है। असेंबली प्रोटोकॉल, गतिशील क्षतिपूर्ति तंत्र और संपूर्ण सत्यापन का कड़ाई से पालन करके, ZHHIMG यह सुनिश्चित करता है कि मशीन बेड जटिल भार के तहत माइक्रोन-स्तर की सटीकता बनाए रखे, जो विश्व स्तरीय उपकरण संचालन के लिए एक अटूट आधार प्रदान करता है। जैसे-जैसे बुद्धिमान पहचान और स्व-अनुकूलन समायोजन प्रौद्योगिकियां आगे बढ़ती रहेंगी, भविष्य में मशीन बेड असेंबली अधिक से अधिक पूर्वानुमानित और स्वचालित रूप से अनुकूलित होती जाएगी, जिससे यांत्रिक विनिर्माण सटीकता के नए स्तरों तक पहुंचेगा।

पोस्ट करने का समय: 14 नवंबर 2025