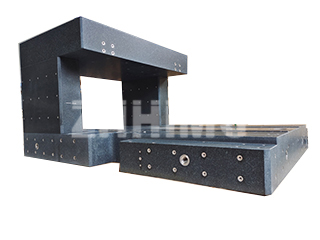

सटीक माप की दुनिया में, ग्रेनाइट मापने के उपकरण, जैसे कि सरफेस प्लेट, एक अनिवार्य मानक हैं। हालांकि, कई उपयोगकर्ता उन महत्वपूर्ण कारकों से अवगत नहीं होते जो इनकी सटीकता और दीर्घकालिक स्थिरता में योगदान करते हैं। ZHHIMG® में, हम समझते हैं कि किसी उपकरण की मोटाई, एक विश्वसनीय माप मानक के रूप में उसकी क्षमता का प्राथमिक कारक है।

मोटाई: सटीक स्थिरता का आधार

ग्रेनाइट मापने वाले उपकरण की मोटाई केवल उसके आकार का मामला नहीं है; यह उसकी सटीकता और स्थिरता के लिए अत्यंत महत्वपूर्ण है। कुछ ग्राहक वजन कम करने के लिए कम मोटाई का उपकरण मांग सकते हैं, लेकिन हम इसकी सलाह बिल्कुल नहीं देते। पतला उपकरण शुरुआती सटीकता मानकों को पूरा कर सकता है, लेकिन इसकी स्थिरता और दीर्घकालिक कार्यक्षमता प्रभावित होगी। समय के साथ, इसकी मूल सटीकता कम हो सकती है, जिससे यह महत्वपूर्ण कार्यों के लिए अनुपयोगी हो जाएगा।

उद्योग ने मोटाई और आकार के मानक अनुपात एक उद्देश्य से स्थापित किए हैं। ये मानक सुनिश्चित करते हैं कि ग्रेनाइट प्लेटफॉर्म अपने वजन और मापे जा रहे घटकों के भार से होने वाले विरूपण का प्रतिरोध कर सके। ZHHIMG® में, हम अपने प्लेटफॉर्म को इस प्रकार डिज़ाइन करते हैं कि मोटाई आकार के सीधे समानुपाती हो, जिससे अनावश्यक भार के बिना इष्टतम स्थिरता सुनिश्चित होती है। हमारा उत्कृष्ट ZHHIMG® ब्लैक ग्रेनाइट अपनी सघन, एकसमान संरचना के साथ इस स्थिरता को और भी बढ़ाता है।

परिशुद्धता ग्रेड और विनिर्माण नियंत्रण

ग्रेनाइट मापने वाले प्लेटफार्मों को सटीकता के विभिन्न स्तरों के आधार पर वर्गीकृत किया जाता है। उदाहरण के लिए, हमारे ग्रेड 00 प्लेटफार्म के लिए 20±2°C के सख्त नियंत्रित तापमान और 35% आर्द्रता की आवश्यकता होती है, यही कारण है कि हम इनका उत्पादन और भंडारण अपने उन्नत स्थिर तापमान और आर्द्रता वाले कार्यशालाओं में करते हैं। ग्रेड 1 और ग्रेड 2 जैसे निचले स्तर के प्लेटफार्म कमरे के तापमान पर उपयोग के लिए उपयुक्त हैं।

किसी भी निरीक्षण से पहले, ग्रेनाइट प्लेटफॉर्म को इलेक्ट्रॉनिक लेवल से अच्छी तरह समतल करना आवश्यक है। छोटे प्लेटफॉर्म के लिए, हम समतलता की जाँच के लिए विकर्ण परीक्षण विधि का उपयोग करते हैं, जबकि बड़े प्लेटफॉर्म की जाँच वर्गाकार ग्रिड विधि से की जाती है ताकि सतह का प्रत्येक बिंदु हमारे कड़े मानकों को पूरा करे। सटीकता सुनिश्चित करने के लिए, परीक्षण से पहले सभी मापने वाले उपकरणों और ग्रेनाइट प्लेटफॉर्म को नियंत्रित वातावरण में कम से कम आठ घंटे तक अनुकूलित होने देना चाहिए।

हमारी सावधानीपूर्वक पाँच-चरणीय लैपिंग प्रक्रिया

ग्रेनाइट के औजार की मोटाई उसकी फिनिशिंग की कारीगरी पर निर्भर करती है। लैपिंग प्रक्रिया उत्कृष्ट परिशुद्धता प्राप्त करने और उसे बनाए रखने में एक महत्वपूर्ण कदम है। ZHHIMG® में, हम तापमान नियंत्रित सुविधाओं में इस कार्य को एक सावधानीपूर्वक 5-चरणीय प्रक्रिया का उपयोग करके करते हैं:

- रफ लैपिंग: प्रारंभिक चरण में बुनियादी समतलता और मोटाई के मानकों को प्राप्त करने पर ध्यान केंद्रित किया जाता है।

- सेमी-फाइन लैपिंग: इस चरण में रफ लैपिंग से गहरे खरोंच हटा दिए जाते हैं, जिससे सतह की समतलता आवश्यक मानक के करीब आ जाती है।

- फाइन लैपिंग: हम सतह को और परिष्कृत करते हैं, यह सुनिश्चित करते हुए कि समतलता प्रारंभिक उच्च-सटीकता सीमा के भीतर हो।

- मैनुअल फिनिशिंग: हमारे कुशल तकनीशियन सतह को मैन्युअल रूप से फिनिश करते हैं, सटीकता को तब तक सावधानीपूर्वक परिष्कृत करते हैं जब तक कि यह आवश्यक विशिष्टताओं को पूरा नहीं कर लेता।

- पॉलिशिंग: अंतिम चरण यह सुनिश्चित करता है कि सतह चिकनी हो और उसका खुरदरापन मान कम हो, जो स्थिर और सुसंगत माप के लिए महत्वपूर्ण है।

इन सभी चरणों को पूरा करने के बाद, प्रत्येक उपकरण को अंतिम प्रमाणीकरण से पहले अंतिम स्थिरीकरण के लिए 5-7 दिनों तक तापमान नियंत्रित कमरे में रखा जाता है। यह कठोर प्रक्रिया, प्रीमियम ZHHIMG® ब्लैक ग्रेनाइट के हमारे उपयोग के साथ मिलकर, यह सुनिश्चित करती है कि हमारे उत्पाद न केवल राष्ट्रीय और अंतर्राष्ट्रीय मानकों को पूरा करते हैं बल्कि उनसे कहीं बेहतर हैं।

पोस्ट करने का समय: 30 सितंबर 2025