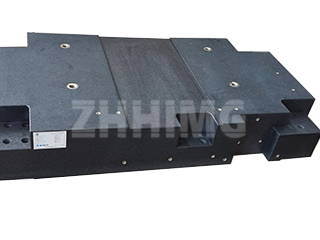

अति परिशुद्धता अभियांत्रिकी के क्षेत्र में, अनुकूलित आकार के आधार उन्नत मशीनरी, मापन उपकरणों, अर्धचालक प्रणालियों और विभिन्न औद्योगिक प्लेटफार्मों के लिए संरचनात्मक आधार के रूप में महत्वपूर्ण भूमिका निभाते हैं। इनकी जटिल ज्यामिति, विविध सामग्रियां और सख्त तकनीकी आवश्यकताएं संयोजन प्रक्रिया को पारंपरिक घटकों की तुलना में कहीं अधिक चुनौतीपूर्ण बनाती हैं। स्थिर प्रदर्शन, दीर्घकालिक विश्वसनीयता और डिजाइन विनिर्देशों का पूर्ण अनुपालन सुनिश्चित करने के लिए अनुशासित दृष्टिकोण, सावधानीपूर्वक शिल्प कौशल और परिशुद्धता अभियांत्रिकी के मूलभूत सिद्धांतों की समझ आवश्यक है।

असेंबली शुरू होने से पहले, तकनीशियनों को डिज़ाइन के उद्देश्य को पूरी तरह से समझना चाहिए। इसमें तकनीकी रेखाचित्र, सहनशीलता, माउंटिंग इंटरफ़ेस, सामग्री विनिर्देश और अंतिम उपयोग से संबंधित सभी कार्यात्मक बाधाओं की सावधानीपूर्वक समीक्षा करना शामिल है। इन विवरणों से परिचित होने से आयामी त्रुटियों को रोकने में मदद मिलती है और यह सुनिश्चित होता है कि प्रत्येक घटक अपनी सही स्थिति में लगाया गया है। सभी भागों का पूरी तरह से निरीक्षण करना भी उतना ही महत्वपूर्ण है। सतहें खरोंच, जंग या विकृति से मुक्त होनी चाहिए और माउंटिंग छेद आवश्यक संरेखण से मेल खाने चाहिए। इस चरण में, माइक्रोमीटर, डायल इंडिकेटर, लेवल और लिफ्टिंग उपकरण जैसे सटीक उपकरणों को तैयार और कैलिब्रेट किया जाना चाहिए ताकि पूरी प्रक्रिया के दौरान माप की सटीकता बनी रहे। एक स्थिर, स्वच्छ कार्य वातावरण—आदर्श रूप से नियंत्रित तापमान और आर्द्रता के साथ—विश्वसनीय असेंबली परिणामों में और योगदान देता है।

असेंबली के दौरान, सटीक स्थिति निर्धारण अत्यंत महत्वपूर्ण है। कस्टम-आकार के बेस में अक्सर गैर-मानक विशेषताएं, कई संपर्क बिंदु और जटिल इंटरफ़ेस होते हैं जिनके लिए उच्च परिशुद्धता संरेखण की आवश्यकता होती है। इलेक्ट्रॉनिक लेवल, लेजर गाइड या कैलिब्रेटेड संदर्भ सतहों जैसे उपकरणों का उपयोग यह सुनिश्चित करता है कि संरचना सही समतलता, लंबवतता और समरूपता बनाए रखे। कसने और जोड़ने की प्रक्रिया भी इंजीनियरिंग विनिर्देशों के अनुरूप होनी चाहिए। चाहे कनेक्शन विधि में बोल्ट, चिपकने वाले पदार्थ, इंसर्ट या हाइब्रिड संरचनाएं शामिल हों, विरूपण या अस्थिरता से बचने के लिए लगाए गए बल को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। जब प्रीलोड की आवश्यकता होती है, तो टॉर्क टूल या इलेक्ट्रॉनिक कसने वाली प्रणालियाँ निरंतर क्लैम्पिंग बल बनाए रखने में मदद करती हैं।

समायोजन करते समय, तकनीशियनों को आधार के समग्र प्रदर्शन का मूल्यांकन करना चाहिए। इसमें घूर्णनशील तत्वों को संतुलित करना, स्लाइडिंग क्लीयरेंस की जाँच करना, समानांतरता की पुष्टि करना या यांत्रिक कठोरता को अनुकूलित करना शामिल हो सकता है। गतिशील भागों के लिए स्नेहक सटीक रूप से लगाया जाना चाहिए—न तो अत्यधिक और न ही अपर्याप्त—और चयनित स्नेहक सामग्री और परिचालन वातावरण के अनुकूल होना चाहिए। ऐसे आधारों के लिए जो नमी, रसायनों या उच्च तापमान वाले वातावरण में काम करेंगे, दीर्घकालिक स्थायित्व सुनिश्चित करने के लिए संक्षारण-प्रतिरोधी कोटिंग या सुरक्षात्मक उपचार आवश्यक हैं।

एक बार असेंबली पूरी हो जाने के बाद, बेस का व्यापक मूल्यांकन किया जाना चाहिए। दृश्य निरीक्षण से सतह की अखंडता और कनेक्शन की गुणवत्ता की पुष्टि होती है, जबकि कार्यात्मक परीक्षण से भार क्षमता, स्थिरता और कंपन व्यवहार जैसी प्रदर्शन आवश्यकताओं के अनुपालन की पुष्टि होती है। परीक्षण के दौरान प्राप्त माप—जिसमें विरूपण, कंपन आयाम और दोहराव शामिल हैं—गुणवत्ता आश्वासन और भविष्य में प्रक्रिया अनुकूलन के लिए महत्वपूर्ण डेटा प्रदान करते हैं। उपकरण में बेस को एकीकृत करने से पहले आवश्यक सभी सुधार पूरे कर लिए जाने चाहिए।

निरीक्षण परिणामों, परीक्षण डेटा और संयोजन चरणों सहित संपूर्ण प्रक्रिया का विस्तृत दस्तावेज़ीकरण उत्पाद के तकनीकी रिकॉर्ड का हिस्सा बन जाता है। यह जानकारी दीर्घकालिक रखरखाव में सहायक होती है, भविष्य में आने वाली समस्याओं के निवारण में मदद करती है और पूर्ण ट्रेसबिलिटी सुनिश्चित करती है—जो उन उद्योगों में एक आवश्यक तत्व है जहाँ सटीकता और विश्वसनीयता पर कोई समझौता नहीं किया जा सकता।

अति परिशुद्धता विनिर्माण में, अनुकूलित आकार के आधार की गुणवत्ता सीधे तौर पर उस पर टिके उपकरण के प्रदर्शन को प्रभावित करती है। एक कठोर और सुव्यवस्थित संयोजन प्रक्रिया न केवल संरचनात्मक सटीकता की गारंटी देती है, बल्कि परिचालन स्थिरता को भी बढ़ाती है और सेवा जीवन को विस्तारित करती है। इंजीनियरिंग मानकों का कड़ाई से पालन और संयोजन विधियों में निरंतर सुधार के माध्यम से, निर्माता सेमीकंडक्टर उत्पादन, प्रकाशिकी, मापन प्रौद्योगिकी और उच्च स्तरीय स्वचालन जैसे उन्नत उद्योगों की बढ़ती मांगों को पूरा कर सकते हैं।

पोस्ट करने का समय: 18 नवंबर 2025