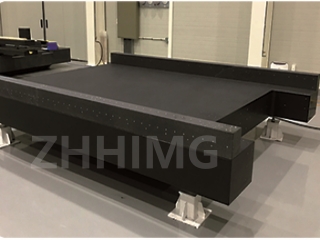

XYZT प्रेसिजन गैन्ट्री मूवमेंट प्लेटफॉर्म ग्रेनाइट घटकों का उपयोग करता है, जिसकी स्थापना और डिबगिंग प्रक्रिया में कई विशेष आवश्यकताएं होती हैं। सामान्य सामग्री घटकों की स्थापना प्रक्रिया की तुलना में, इसकी उच्च-सटीकता प्रदर्शन क्षमताओं का पूर्ण लाभ उठाने के लिए प्रमुख कड़ियों पर अतिरिक्त नियंत्रण रखना आवश्यक है।

आधार समर्थन और स्तर समायोजन

सामान्य सामग्री से बने उपकरणों के लिए नींव के सहारे की आवश्यकता अपेक्षाकृत व्यापक होती है, जबकि ग्रेनाइट के उपकरणों को उनके उच्च घनत्व और भंगुर बनावट के कारण अधिक ठोस और समतल नींव की आवश्यकता होती है। स्थापना से पहले, सुनिश्चित करें कि स्थापना स्थल या नींव के चबूतरे की भार वहन क्षमता उपकरण के कुल भार से कम से कम 2-3 गुना अधिक हो, और उच्च परिशुद्धता वाले लेवल का उपयोग करके नींव की समतलता त्रुटि को ±0.1 मिमी/मीटर के भीतर नियंत्रित करें। स्थापना प्रक्रिया के दौरान, चबूतरे की समतलता को ठीक से समायोजित करने के लिए पेशेवर वेज आयरन और एडजस्टिंग बोल्ट का उपयोग किया जाता है, ताकि XYZT चबूतरे का क्षैतिज विचलन किसी भी दिशा में ±0.05 मिमी/मीटर से अधिक न हो। यह महत्वपूर्ण है; जरा सा भी विचलन होने पर, ग्रेनाइट के उपकरणों में लंबे समय तक उपयोग के दौरान असमान बल के कारण दरारें पड़ सकती हैं, जिससे चबूतरे की सटीकता और स्थिरता प्रभावित हो सकती है।

संभालना और स्थिति निर्धारण

ग्रेनाइट के पुर्जे भारी और नाजुक होते हैं, इसलिए इन्हें बहुत सावधानी से संभालना चाहिए। सामान्य सामग्रियों के विपरीत, जिन्हें आसानी से उठाया जा सकता है, ग्रेनाइट के पुर्जों को उठाने के लिए पेशेवर लिफ्टिंग उपकरणों का उपयोग करना आवश्यक है, जिनमें टक्कर से बचाव के लिए मुलायम सुरक्षात्मक पैड लगे हों। पोजिशनिंग प्रक्रिया में, लेजर रेंजफाइंडर और टोटल स्टेशन जैसे उच्च-सटीकता वाले मापन उपकरणों का उपयोग करके प्लेटफॉर्म की पोजिशनिंग त्रुटि को ±0.02 मिमी के भीतर नियंत्रित किया जाता है। सामान्य सामग्रियों के पुर्जों की स्थापना में पोजिशनिंग सटीकता की आवश्यकता अपेक्षाकृत कम होती है, जबकि ग्रेनाइट के पुर्जों की सटीक पोजिशनिंग बाद की गति की सटीकता से सीधे संबंधित होती है। यदि पोजिशनिंग सटीक नहीं है, तो इससे गाइड रेल, लीड स्क्रू और अन्य ट्रांसमिशन पुर्जों पर असमान तनाव उत्पन्न होगा, जिससे घिसाव बढ़ेगा, प्लेटफॉर्म का सेवा जीवन कम होगा और गति की सटीकता भी घटेगी।

कनेक्ट करें और ठीक करें

सामान्य सामग्रियों के घटकों को जोड़ने के तरीके विविध हैं और त्रुटि सहनशीलता दर उच्च है, जबकि ग्रेनाइट घटकों को जोड़ने के लिए विशेष ध्यान देने की आवश्यकता होती है। विशेष बाइंडर या यांत्रिक कनेक्शन का उपयोग करते समय, प्रक्रिया की आवश्यकताओं का सख्ती से पालन करना आवश्यक है। चिपकने वाले पदार्थों का उपयोग करते समय, बंधन की मजबूती सुनिश्चित करने के लिए कोटिंग की मोटाई और एकरूपता को सटीक रूप से नियंत्रित किया जाना चाहिए, साथ ही बाइंडर की असमान मोटाई के कारण होने वाले तनाव संकेंद्रण से भी बचना चाहिए। यांत्रिक कनेक्शन के लिए उपयुक्त बोल्ट और नट का चयन करना, कसने के टॉर्क को नियंत्रित करना और ग्रेनाइट में दरार पैदा करने वाले अत्यधिक कसने से बचना चाहिए। कनेक्शन पूरा होने के बाद, अल्ट्रासोनिक दोष डिटेक्टर और अन्य उपकरणों का उपयोग करके कनेक्शन भागों की जांच की जाती है ताकि कोई दोष न हो, और प्लेटफॉर्म की समग्र संरचना की स्थिरता और सटीकता बनाए रखने की क्षमता सुनिश्चित की जा सके।

विद्युत और नियंत्रण प्रणाली चालू करना

विद्युत और नियंत्रण प्रणाली के डिबगिंग चरण में, सामान्य सामग्री घटकों की विद्युत मापदंडों के सूक्ष्म समायोजन के प्रति संवेदनशीलता अपेक्षाकृत कम होती है, जबकि ग्रेनाइट घटकों की उच्च परिशुद्धता विशेषताओं के लिए अधिक सटीक विद्युत मापदंड मिलान की आवश्यकता होती है। मोटर की गति, टॉर्क और अन्य मापदंडों को सटीक रूप से कैलिब्रेट करने के लिए पेशेवर डिबगिंग सॉफ़्टवेयर का उपयोग करना आवश्यक है, ताकि प्लेटफ़ॉर्म की गति की त्वरण और मंदी की प्रक्रिया सुचारू और सहज हो, और स्थिति निर्धारण तीव्र और सटीक हो। उच्च परिशुद्धता सेंसर के माध्यम से प्लेटफ़ॉर्म की गति की स्थिति की वास्तविक समय में निगरानी करना और अनुकूलन और समायोजन के लिए नियंत्रण प्रणाली को प्रतिक्रिया देना आवश्यक है, ताकि यह सुनिश्चित किया जा सके कि प्लेटफ़ॉर्म सूक्ष्म या नैनोमीटर स्तर पर गति निर्देशों के अनुसार सटीक रूप से कार्य कर सके, जिससे ग्रेनाइट घटकों की उच्च परिशुद्धता क्षमता का पूर्ण उपयोग हो सके।

पोस्ट करने का समय: 14 अप्रैल 2025